Entwicklung wärmeleitfähiger Polymerblends.

Wärmeleitende Kunststoffe, Thermomanagement

Die Werkstoffklasse der Kunststoffe besitzt eine außergewöhnliche Breite attraktiver und einzigartiger Eigenschaften, die sich je nach Einsatzzweck maßschneidern lassen. Allerdings begrenzt die geringe thermische Leitfähigkeit der Polymere ihren Einsatz in Anwendungen, bei denen Wärme übertragen werden muss. Beispiele finden sich im Wärmemanagement von Energiespeichern und Energiewandlern, bei elektronischen Bauteilen oder in der Beleuchtungstechnik. Besonders interessant sind hierbei wärmeleitfähige und zugleich elektrisch isolierende Werkstoffe. In der Praxis werden heute Kunststoffe durch Zugabe funktionaler Füllstoffe wärmeleitfähig ausgerüstet. Hierzu sind hohe Gehalte an Füllstoffen erforderlich, die zahlreiche Eigenschaften, wie die Verarbeitbarkeit oder die Schlagzähigkeit solcher Werkstoffe signifikant verschlechtern. Hier setzt das Forschungsvorhaben »HEATCOP« an, in dem neue Strategien zur Reduktion des Füllstoffgehaltes untersucht und entwickelt werden.

Strategien zur Reduzierung des Füllstoffgehaltes in wärmeleitenden Kunststoff-Compounds

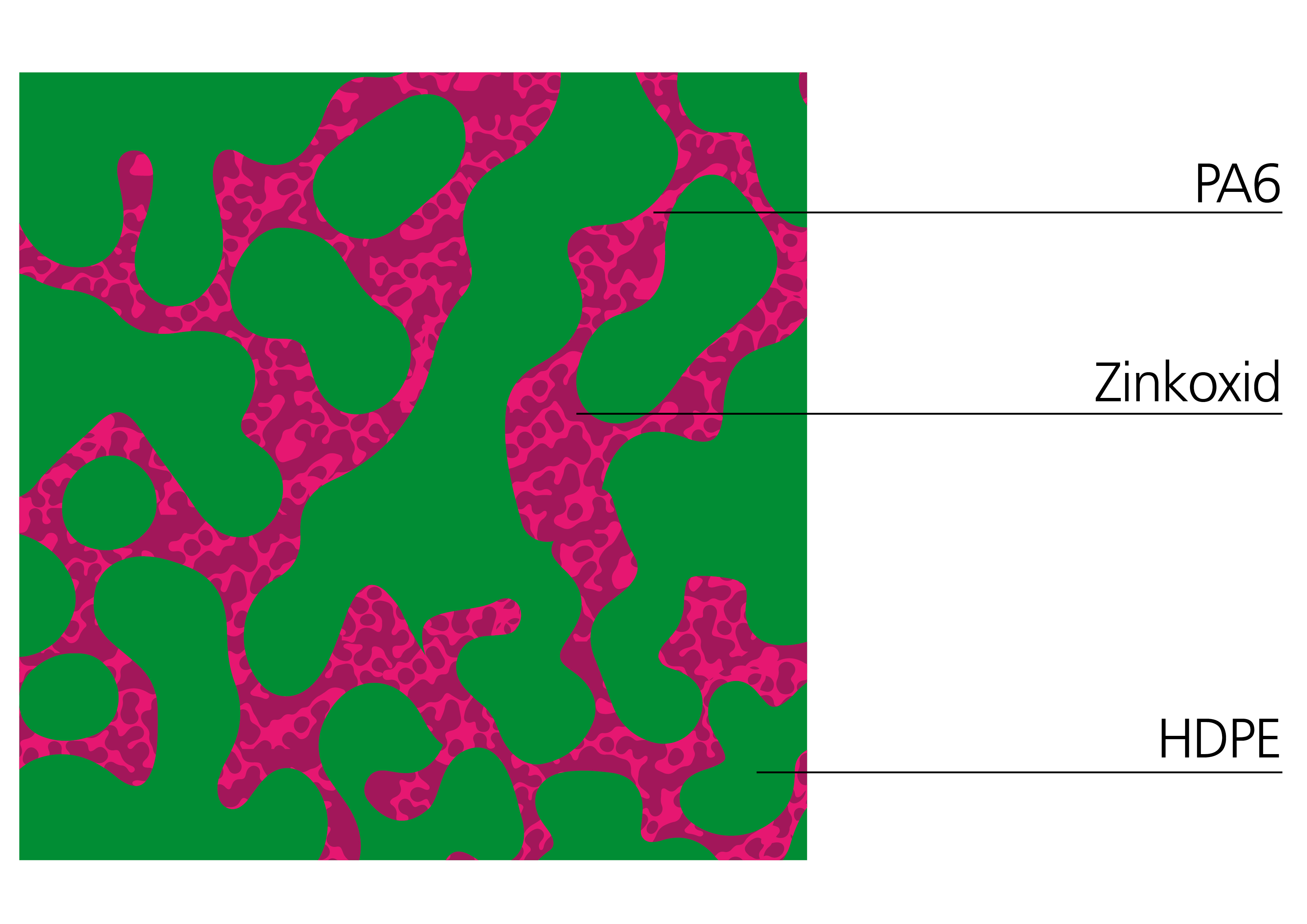

Gängige Verfahren zielen heute vor allem auf die Optimierung der Füllstoffe (z. B. hinsichtlich Art und Größe der Partikel oder Oberflächenmodifikation) oder den Einsatz von Hybridfüllstoffen ab. Das Besondere des Vorhabens »HEATCOP« besteht darin, die Wärmeleitfähigkeit durch selektive Lokalisation eines wärmeleitenden Füllstoffes auf eine Phase in einem Polymerblend zu erhöhen. Dabei wird angestrebt, dass während der Verarbeitung der Füllstoff in einer Polymerphase angereichert wird und die andere Phase möglichst wenig Füllstoff enthält. Ziel hierbei ist es, die Wärmeleitfähigkeit der gefüllten Phase so zu maximieren, dass die vergleichsweise geringere Wärmeleitfähigkeit der ungefüllten Phase überkompensiert wird. Für das Vorhaben »HEATCOP« wurde ein Modellsystem auf der Basis von Polyamid (PA 6), High-Density-Polyethylen (HDPE) und Zinkoxid (ZnO) ausgewählt und die in Abb. 1 skizzierte Zielmorphologie angestrebt. HDPE zeichnet sich durch die vergleichsweise hohe intrinsische Wärmeleitfähigkeit, Dehnbarkeit und Schlagzähigkeit, das polare Polyamid durch eine hohe Temperaturbeständigkeit und hohe Affinität zu dem ebenfalls polaren Zinkoxid (ZnO) aus.

Untersuchung verschiedener Einflüsse: Material und Verarbeitung

Die Morphologie und damit die Wärmeleitfähigkeit des gefüllten Polymerblends hängen wechselseitig und in komplexer Weise von Materialeigenschaften und Prozessbedingungen ab. Das Verstehen dieser Abhängigkeiten und wie sich daraus neue Blendwerkstoffe mit der oben gezeigten Zielmorphologie ableiten lassen, ist zentraler Gegenstand des Forschungsprojektes. Unter praxisnahen Bedingungen auf einem kontinuierlich arbeitenden Zweischnecken-Extruder mit anschließendem Spritzguss wurden bisher materialabhängige Einflüsse wie die Viskosität und das Verhältnis der Blendkomponenten, Art und Gehalt des Kompatibilisators sowie der Gehalt des ZnO auf die Wärmeleitfähigkeit und Morphologie untersucht. Seitens des Herstellprozesses stellte sich vor allem ein Masterbatch-Verfahren zur kinetischen Kontrolle der Morphologie als aussichtsreich dar. Dabei wird zunächst ein hochgefülltes ZnO-PA6-Compound hergestellt, das in einem zweiten Schritt mit der ungefüllten HDPE-Komponente zum Blend verarbeitet wird. Beispielhaft zeigt Beispielhaft zeigt Tabelle 1 die Eigenschaften ZnO-gefüllter HDPE/PA6 Blends mit unterschiedlichem ZnO-Gehalt im Vergleich zu ZnO-PA6. Neben der erwarteten höheren Wärmeleitfähigkeit im Compound mit 26 Vol.% ZnO-Anteil (PA6/HDPE/ZnO-26), fällt vor allem der höhere Kontinuitätsindex (CI) der HDPE-Phase auf. Dieser Wert wird durch selektive Extraktion einer Phase durch ein geeignetes Lösungsmittel ermittelt. Er beschreibt das Ausmaß der Durchgängigkeit der Polymerphase und indiziert, dass die HDPE-Phase im Compound mit dem höheren ZnO-Gehalt stärker kontinuierlich ausgeprägt ist und dieser Compound somit der Zielmorphologie aus Abbildung 1 näherkommt als das Compound mit 18 Vol.% ZnO (PA6/HDPE/ZnO-18). Bezüglich der mechanischen Eigenschaften zeigt der gefüllte Blend wie erwartet eine höhere Dehnbarkeit als das Referenzcompound PA6/ZnO-18.

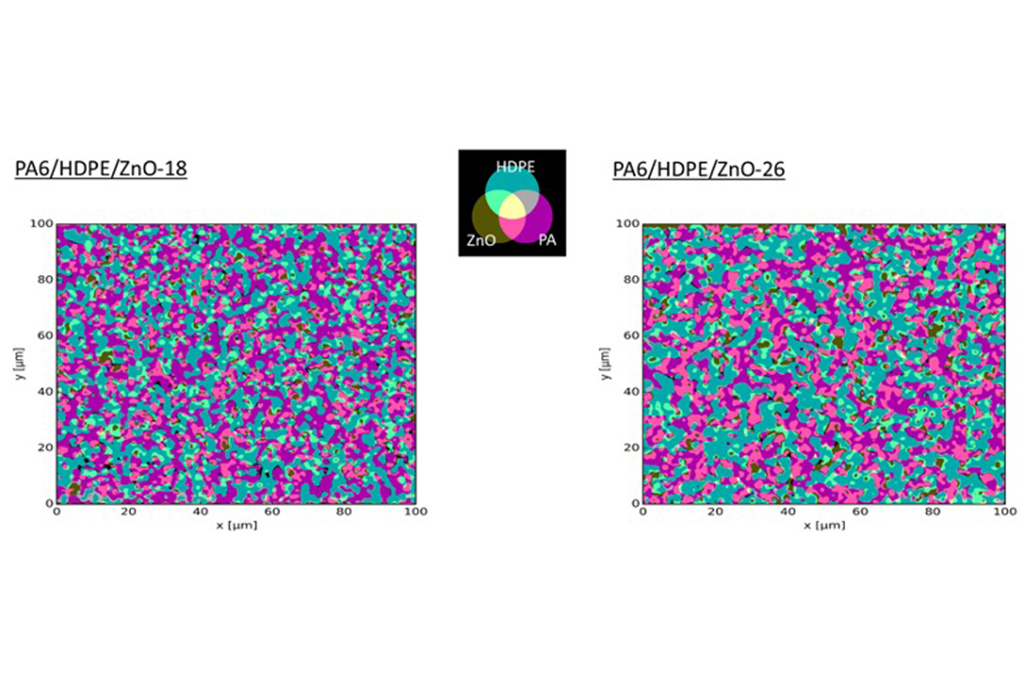

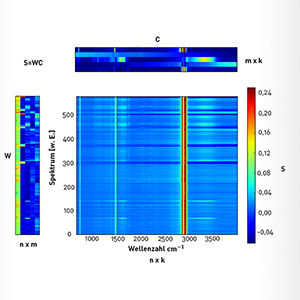

Die Kenntnis sowohl der Polymerphasen- als auch der Partikelverteilung und deren Abhängigkeit von Material- und Prozessgrößen ist ein wesentlicher Baustein zum Verständnis und zur gezielten Entwicklung gefüllter Blendsysteme. In Zusammenarbeit mit der Gruppe Materialanalytik am LBF kam daher die Raman-Mikroskopie zur Anwendung. In Abbildung 3 ist der Vergleich zweier Raman-Mappings an den beiden ausgewählten Compounds gezeigt.

Im Fall des Blends mit 18 Vol.% ist die Verteilung der Polymerphasen feiner als im Blend mit 26 Vol.% ZnO. Gleichzeitig ist im geringer gefüllten Polymerblend der Anteil des ZnO in der HDPE-Phase höher als dies bei in der PA-Phase. Konkret bedeutet dies, dass die Selektivität der ZnO-Partikel, sich in der PA-Phase zu lokalisieren, beim höher gefüllten Compound deutlich höher ist.

Im weiteren Projektverlauf haben sich die Forscher des Fraunhofer LBF vorgenommen, diese Selektivität noch weiter zu erhöhen, um dadurch die Effizienz der Wärmeleitung in der PA-Phase noch zu maximieren und die mechanischen und Verarbeitungseigenschaften zu optimieren.

Kundennutzen

Das Marktsegment wärmeleitender Kunststoffe wächst auf Grund steigender Nachfrage aus den Bereichen Lichttechnik, Elektromobilität und Energietechnik stetig an. Neben dem oft geringeren Teilegewicht sind vor allem die vereinfachte Herstellung komplexer Baugruppen durch die höhere Designfreiheit und Funktionsintegration bei innovativen Lösungen zum Thermomanagement wesentliche Treiber. Der Herausforderung, das Eigenschaftsspektrum wärmeleitender Thermoplaste zu erweitern, hat sich das Fraunhofer LBF angenommen. Durch seine Kompetenzen in den Bereichen Formulierungs- und Blendentwicklung, Charakterisierung und Kunststoffverarbeitung konnten so wesentliche Struktur-Eigenschafts-Beziehungen ermittelt werden. Sie stellen die Grundlage für die weitere Optimierung im Vorhaben »HEATCOP« und ergänzen das Portfolio des Fraunhofer LBF zur gezielte Weiterentwicklung neuer Lösungen im Thermomanagement.

Das IGF-Vorhaben »HEATCOP« (19502N) wird gefördert das Bundesministerium für Wirtschaft und Energie auf-grund eines Beschlusses des Deutsches Bundestages.

»Strategien zur Entwicklung verbesserter Kunststoffcompounds mit thermischer Leitfähigkeit, wie sie im Projekt HEATCOP des Fraunhofer Instituts für Betriebsfestigkeit und Systemzuverlässigkeit erforscht wurden, leisten einen wichtigen Beitrag bei der Entwicklung von Packagingmaterialien für die nächste Generation von Leuchtdioden.« Dr. Gertrud Kräuter, OSRAM Opto Semiconductors GmbH, Regensburg

Ihre Ansprechpartner zu diesem Projekt

- Dr. Frank Schönberger

- Tel.: +49 6151 705-8705

- frank.schoenberger@lbf.fraunhofer.de

- Shilpa Khare

- Tel.: +49 6151 705-8739

- shilpa.khare@lbf.fraunhofer.de