Integrative Simulation: Verbesserung der Prognosegüte.

Integrative Simulation, Kurzglasfaserverstärkte Thermoplaste, Unidirektionale Faserorientierung, Mechanische Charakterisierung

Die mechanischen Eigenschaften spritzgegossener Bauteile aus kurzfaserverstärkten thermoplastischen Materialien sind maßgeblich von den Prozessparametern bei der Herstellung abhängig. Die in der Kunststoffschmelze enthaltenen Fasern richten sich während des Spritzgießprozesses in der Kavität des Werkzeuges aus. Durch die strömungsinduzierte Verteilung der Verstärkungsfasern entsteht in den Bauteilen lokal anisotropes, d.h. richtungsabhängiges, Materialverhalten. Für die Auslegung solcher Bauteile, mit Hilfe von Finite-Element-Methoden (FEM-Simulationen), ist es aus diesem Grund unabdingbar, den Herstellungsprozess einzubeziehen. Die in diesem Kontext genutzte Simulationskette, bestehend aus der Simulation des Herstellungsprozesses in Spritzgießsimulationen und der anschließenden Berechnung des strukturmechanischen Verhaltens in FEM Simulationen, wird als »integrative Simulation« bezeichnet.

Verbesserte Vorhersage des strukturmechanischen Verhaltens

Der Fokus des abgeschlossenen Vorhabens lag auf der Verbesserung der Prognosegüte verschiedener Teilaspekte der integrativen Simulation. Dabei wurden insbesondere neue Ansätze zur Ermittlung von Materialkennwerten durch innovative Probekörper, robustere Methoden zur experimentellen Analyse valider Faserorientierungsdaten und angepasste Konzepte zur Erhöhung der Prognosegüte auftretender Volumenschwindung im Herstellungsprozess und des sich dadurch einstellenden Verzugs des Bauteils betrachtet. Die gewonnenen Ergebnisse bieten neue Möglichkeiten für eine präzisere Vorhersage des Verhaltens von Strukturen aus thermoplastischen Materialien über die FEM Simulation.

Diese neuen Erkenntnisse fließen in aktuelle Projektvorhaben am Fraunhofer LBF ein und sind zudem Bestandteil zweier laufender Promotionen.

Werkzeug für unidirektionale Prüfkörper

Bei kurzfaserverstärkten, spritzgegossen, thermoplastischen Kunststoffplatten liegen die Verstärkungsfasern idealisiert betrachtet in einer 3-Schicht-Struktur vor: In den beiden Randschichten sind sie in Füllrichtung ausgerichtet, in der Mittelschicht quer dazu [1]. In Dickenrichtung liegen vernachlässigbar wenige Fasern vor [2]. Alternative Modelle zur Beschreibung der Faserorientierungsstruktur definieren zusätzliche Zwischenschichten.

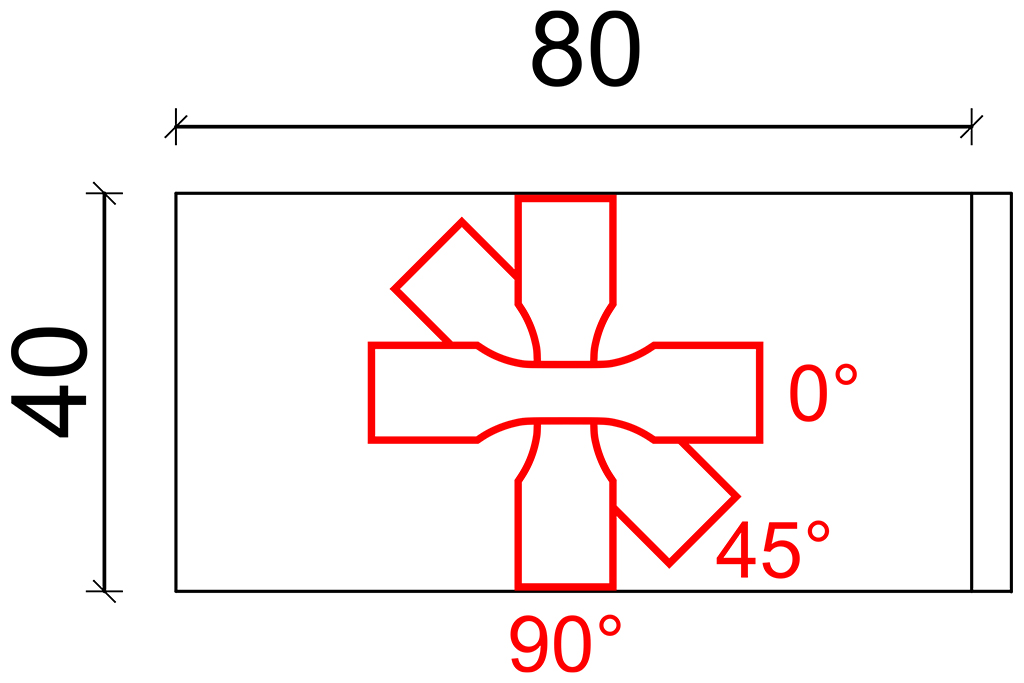

Werden nun thermische oder mechanische Eigenschaften mit diesen Platten geprüft, überlagern sich die Eigenschaften der unterschiedlichen Schichten [1]. Wünschenswert sind jedoch Informationen über den Einfluss jeder einzelnen Schicht, um das physikalische Verhalten eindeutig auf die Faserorientierung beziehen zu können. Daher sind unidirektionale Prüfkörper (UD-Prüfkörper) erforderlich. Am Fraunhofer LBF wurde ein Werkzeug für eine neue Prüfplatte entwickelt, aus der UD-Prüfkörper entnommen werden können. Ein Alleinstellungsmerkmal der neuen Prüfplatte ist, dass die UD-Prüfkörper in unterschiedlichen Winkeln zur Einspritzrichtung entnommen werden können. Dies ist in Abb. 1 schematisch für die Entnahmewinkel 0°, 45° und 90° dargestellt. Auf diese Weise können Kennwerte in Abhängigkeit der Faserorientierung aufgenommen werden, ohne dass der Einfluss einer Mittelschicht berücksichtigt werden muss. Dies ergibt neue einzigartige Möglichkeiten für die präzisere Bestimmung von z. B. thermischen Ausdehnungskoeffizienten, Versagenskennwerten unter mechanischen Lasten sowie zur Validierung von derzeit eingesetzten Modellannahmen.

Auslegung des Werkzeugs für optimierte Kennwertbestimmung

Das neue Werkzeug wurde als Formwerkzeug ausgelegt, welches sich als Einsatz in ein bereits existierendes Grundwerkzeug integrieren lässt. Im Grundwerkzeug sind die Einspritzeinheit mit ihrer Düse, die Kühlkanäle und die Auswerfervorrichtung enthalten.

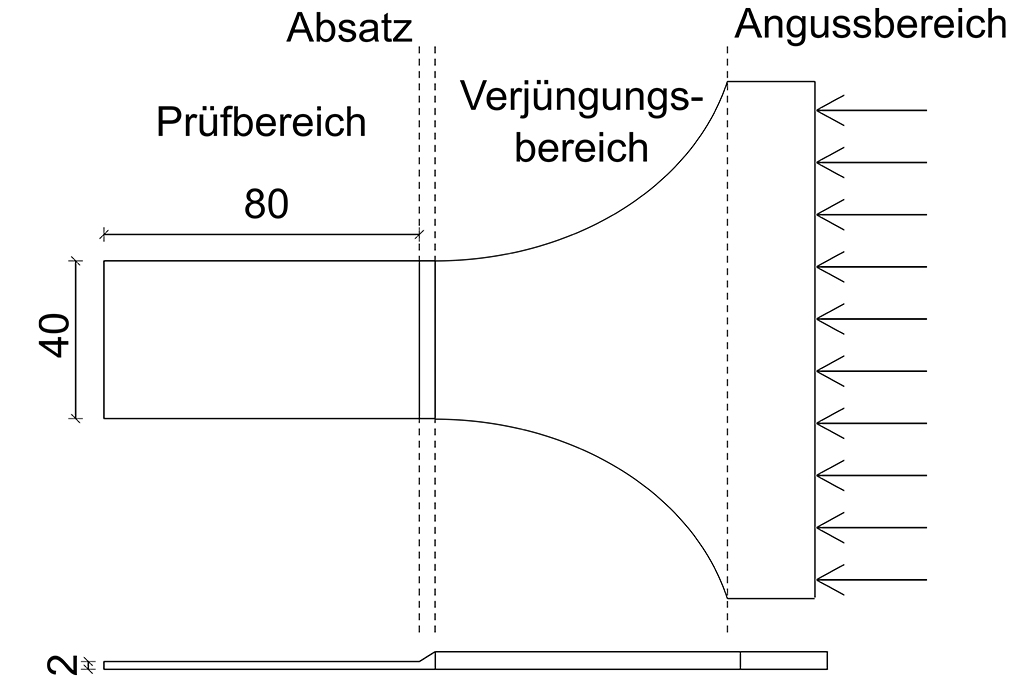

In der Konstruktionsphase wurde eine Optimierung hinsichtlich diverser geometrischer Ausprägungen des Angussbereichs, der Verjüngung, des Absatzes und der Breite sowie Länge des Prüfbereichs durchgeführt. Der Prüfbereich wurde auf eine hohe Faserorientierung ausgelegt. Hierbei lag der Schwerpunkt im Projekt auf einem PBT-GF30 Material. Die Geometrieoptimierung erfolgte mit der Simulationssoftware Moldflow®. Die Scherung der Schmelze, und somit die Ausprägung der Faserorientierung, kann über die geometrischen Ausprägungen der Form beeinflusst werden. In Abb. 2 ist eine Prinzipskizze des neuen UD-Prüfkörpers zu sehen.

Der Angussbereich leitet die Schmelze in die Kavität und sorgt für das gleichmäßige Einbringen. Mit einer ebenen Fließfront gelangt das Schmelze-Faser-Gemisch in den Verjüngungsbereich. Dort werden die Fasern scherbedingt vororientiert und die Schmelze beschleunigt. Ein Absatz, der eine Dickenänderung der Platte mit sich bringt, überführt die Schmelze in den Prüfbereich, wo sich die Fasern final orientieren. Eine Probenentnahme ist unter beliebigen Winkeln möglich.

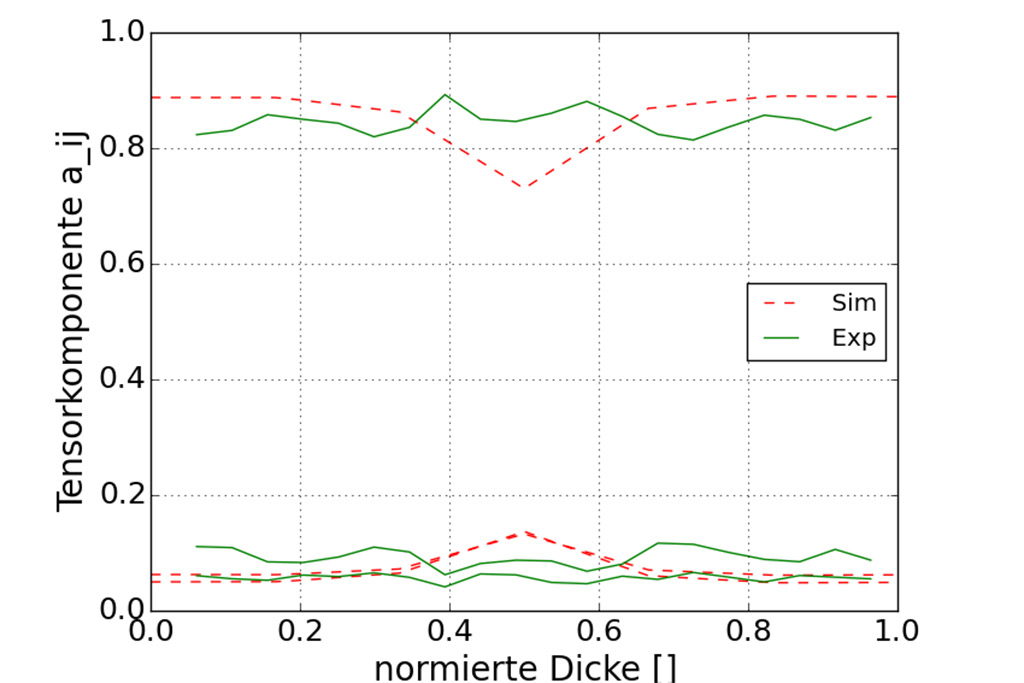

Die Faserorientierung des UD-Prüfkörpers wurde, wie in Abb. 3 dargestellt, mit dem Mikrocomputertomographen (µ-CT) experimentell bestimmt und mit den Simulationsergebnissen verglichen. Die Ermittlung der Faserorientierung aus µ-CT-Daten wurde über die am Fraunhofer LBF entwickelte Software GF-DETECT durchgeführt, deren Funktionsweise in [3] näher erläutert ist. Die Software wurde im Rahmen des Projektes weiterentwickelt. So konnte die Prozessparallelisierung optimiert und der Analyseprozess durch modernste Hardware um ein Vielfaches beschleunigt werden.

Das Ziel, eine homogene Faserorientierung im Prüfbereich über die Plattendicke zu erhalten, ist erreicht. Sie liegt zwischen 81% und 88%, dies bedeutet, dass beispielsweise 88% der Fasern im entsprechenden Messpunkt in Spritzrichtung ausgerichtet sind.

Schwindungs- und Verzugssimulation

Im Zuge des Forschungsvorhabens wurde eine Methode entwickelt, welche es erlaubt die Schwindungs- und Verzugssimulation im Finite-Elemente-Solver ANSYS® durchzuführen. Dieses Verfahren bietet deutlich verbesserte Möglichkeiten zur Optimierung der Verzugssimulation im Vergleich zu etablierten Verfahren bei denen die Ergebnisse direkt in der Prozesssimulation ermittelt und an die Struktursimulation überführt werden. Hierzu werden die Zustandsinformationen (lokale Temperaturen und Drücke) des Polymers aus der Spritzgusssimulation in ANSYS® überführt und dort die Bauteilschwindung und -verzug berechnet. Die, von der Spritzgießsimulation entkoppelte, Betrachtung von Schwindung und Verzug in der Struktursimulationsumgebung erlaubt eine deutlich detaillierte Untersuchung der konstitutiven Randbedingungen.

Dieser Ansatz bietet den Vorteil, dass das Materialverhalten, welches durch Materialmodelle beschrieben wird, sehr flexibel angepasst werden kann. Neben einer Vielzahl bereits implementierter Materialmodelle, wie z.B. zur Beschreibung des viskoelastischen Materialverhaltens, können in den Solver eigene Modelle implementiert werden. Aus der Schwindungssimulation resultierende Ergebnisse, wie die Bauteildeformation oder innere Spannungen können unmittelbar in einer nachgeschalteten Simulation, z.B. zur Untersuchung des Bauteilverhaltens unter Last, weiterverwendet werden. Ebenso können Randbedingungen, wie beispielsweise die zeitabhängige Fixierung des Bauteils in der Kavität oder die freie Schwindung nach Entformung abgebildet werden.

Das beschriebene Vorgehen ist sowohl für unverstärkte-, als auch für verstärkte Polymere geeignet. Neben den Zustandsgrößen des Kunststoffs kann auch die berechnete Faserorientierung übertragen werden und die hieraus resultierenden anisotropen Eigenschaften berücksichtigt werden.

Der am Fraunhofer LBF neu entwickelten Probekörper und die dargestellte Methode zur Verzugssimulation liefern Verfahren, die für eine präzisere Auslegung von Kunststoffen eingesetzt werden können. Durch den neuen Probekörper lassen sich die Unzulänglichkeiten bisher verfügbarer Varianten vermeiden. Eine höhere Prognosesicherheit ermöglicht qualitativ hochwertige Produkte und ermöglicht die Ausnutzung des verfügbaren Leichtbaupotentials.

»Der neuentwickelte Probekörper bietet aufregende neue Möglichkeiten für die Erfassung des Materialgrenzverhaltens und liefert damit einen wichtigen Beitrag zur sicheren Auslegung von kurzfaserverstärkten Kunststoffbauteilen.« Markus Fornoff, M. Eng.

Literatur

[1] M. Stommel, M. Stojek, W. Korte: FEM zur Berechnung von Kunststoff- und Elastomerbauteilen. Carl Hanser Verlag, München, (2. Auflage), S. 106 ff, (2018)

[2] R. Hegler: Struktur und mechanische Eigenschaften glaspartikelgefüllter Thermoplaste. Dissertation, Technische Hochschule Darmstadt, Darmstadt (1987)

[3] R. Gloeckner, S. Kolling, C. Heiliger: A Monte-Carlo Algorithm for 3D Fibre Detection from Microcomputer Tomography. Journal of Computational Engineering, vol 2016, Article ID 2753187, 9 Seiten (2016)

Ihre Ansprechpartner zu diesem Projekt

- Markus Fornoff, M. Eng.

- Tel.: +49 6151 705-8019

- markus.fornoff@lbf.fraunhofer.de

- Tamara van Roo, M. Eng.

- Tel.: +49 6151 705-8994

- tamara.van.roo@lbf.fraunhofer.de