Charakterisierung von Elastomerbauteilen für den Betriebsfestigkeits- und NVH-Bereich.

Charakterisierung, Dynamische Steifigkeit, Gummi-Metall-Lager, Kraft-Weg-Kennlinie

Fahrwerks- bzw. Motorlager sind wesentliche Anwendungen von Elastomeren im Fahrzeugsektor. Diese Komponenten müssen vielfältige Anforderungen in zwei unterschiedlichen, jedoch ineinander übergehenden, Frequenzbereichen erfüllen. Im niederfrequenten Bereich (0 Hz bis 60 Hz) steht das Dämpfen dynamischer Lastamplituden aus Fahrmanövern bzw. dem Antriebsstrang im Fokus der Betriebsfestigkeit. Demgegenüber wird im hochfrequenten Bereich (oberhalb 50 Hz bis 3000 Hz) die Optimierung der Schwingungseigenschaften und Akustik betrachtet. Die Zusammenführung beider Frequenzbereiche gewinnt im Entwicklungsprozess stetig an Bedeutung. Das Fraunhofer LBF führt die Charakterisierung für den gesamten Frequenzbereich durch.

Anforderungen an technische Elastomere

Numerische Simulationsmodelle für technische Elastomere kommen i. d. R. für einen spezifischen Frequenzbereich zum Einsatz, müssen jedoch, insbesondere im Falle domänenübergreifender Simulationen, auch in den benachbarten Frequenzbereichen valide Ergebnisse generieren können. Darüber hinaus besteht für Komponentenhersteller oft die Notwendigkeit, die OEM-Anforderungen an die Komponenten vom quasistatischen Verhalten bis in den akustischen Bereich experimentell zu überprüfen oder gar nachzuweisen. Beide genannten Anwendungsaufgaben erfordern neben der Abbildung des quasistatischen Verhaltens eine Komponentencharakterisierung über ein extrem breites Frequenzspektrum bis in den Akustikbereich, d. h. von 0 Hz bis ca. 3000 Hz. An die experimentellen Charakterisierungen stellt die Prüfaufgabe damit extrem hohe Anforderungen im Hinblick auf die zulässigen Eigenfrequenzen der Prüfmaschine sowie den relevanten Amplituden- und Frequenzbereich.

Experimentelle Simulationen für ein weites Frequenzspektrum aus einer Hand

Am Fraunhofer LBF kommen zur Durchführung der Charakterisierung standardmäßig zwei grundsätzlich unterschiedliche Prüfmaschinentypen für den niederfrequenten und den hochfrequenten Anwendungsbereich zum Einsatz. Die Aufteilung stellt sicher, dass eine sehr hohe Messgenauigkeit in den zwei Fachdomänen erreicht wird. Auf dem Markt befindliche Prüfstände, welche typischerweise einen Bereich von 0 Hz bis 800 Hz abdecken, sind meist ein Kompromiss aus Messgenauigkeit und maximal messbarer Frequenz.

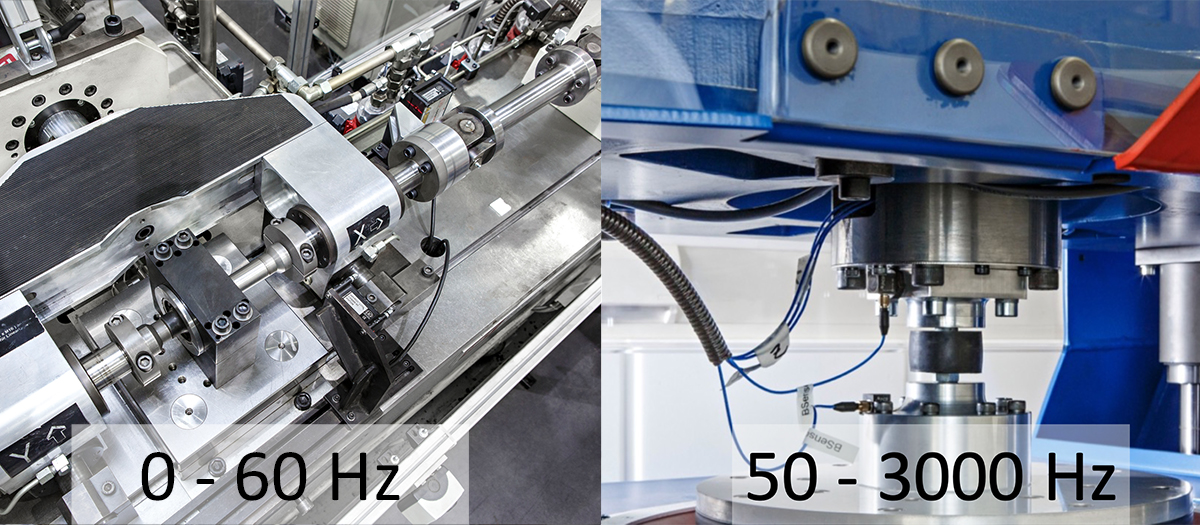

Auf servo-hydraulischen Prüfmaschinen wird das quasi-statische Kraft-Weg-Verhalten (inkl. Hysterese) sowie der Frequenzbereich bis ca. 60 Hz abgedeckt. Kennzeichnend hierfür sind steife Prüfaufbauten, um die Verformung des untersuchten Bauteils nicht durch eine überlagerte Verformung des restlichen Lastpfades zu verfälschen. Somit können auch extrem steife Elastomerlager mit hohen Beanspruchungsamplituden untersucht werden. Mittels einer hochdynamischen Prüfmaschine mit elektrodynamischen Schwingerreger erfolgt die Charakterisierung von 50 Hz bis 3000 Hz. Besonderes Merkmal ist die Eigenfrequenz des Prüfstandes, welche sich unterhalb von 50 Hz befindet. Durch Modalanalysen optimierte Vorrichtungen für die Aufnahme der Prüfkörper (Adaptionen) wird eine durchgängige Messung von 50 Hz bis 3000 Hz sichergestellt.

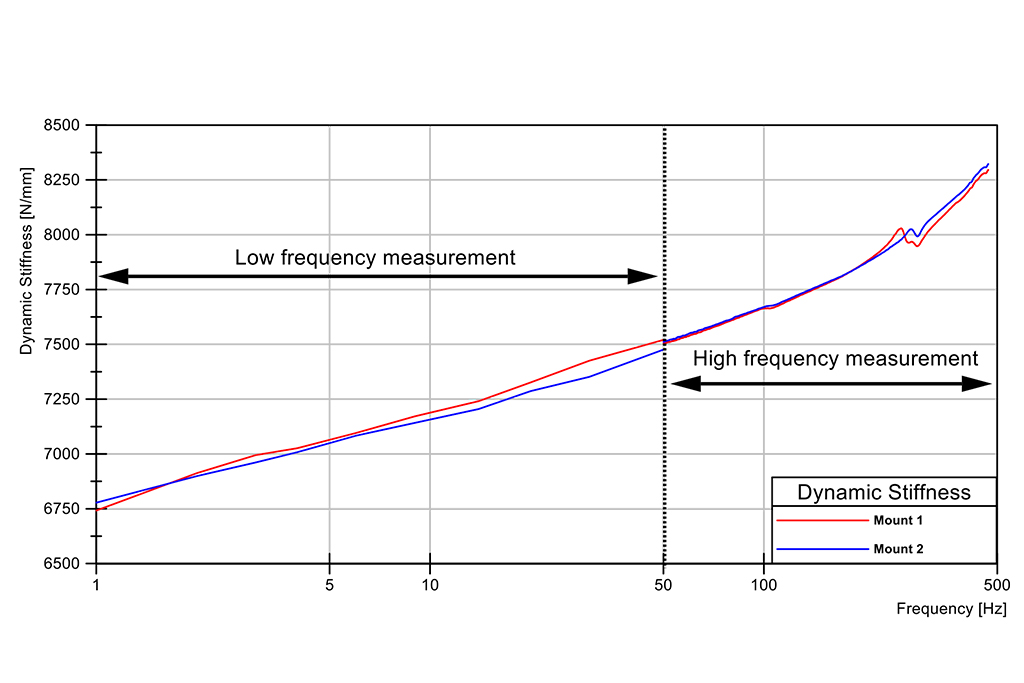

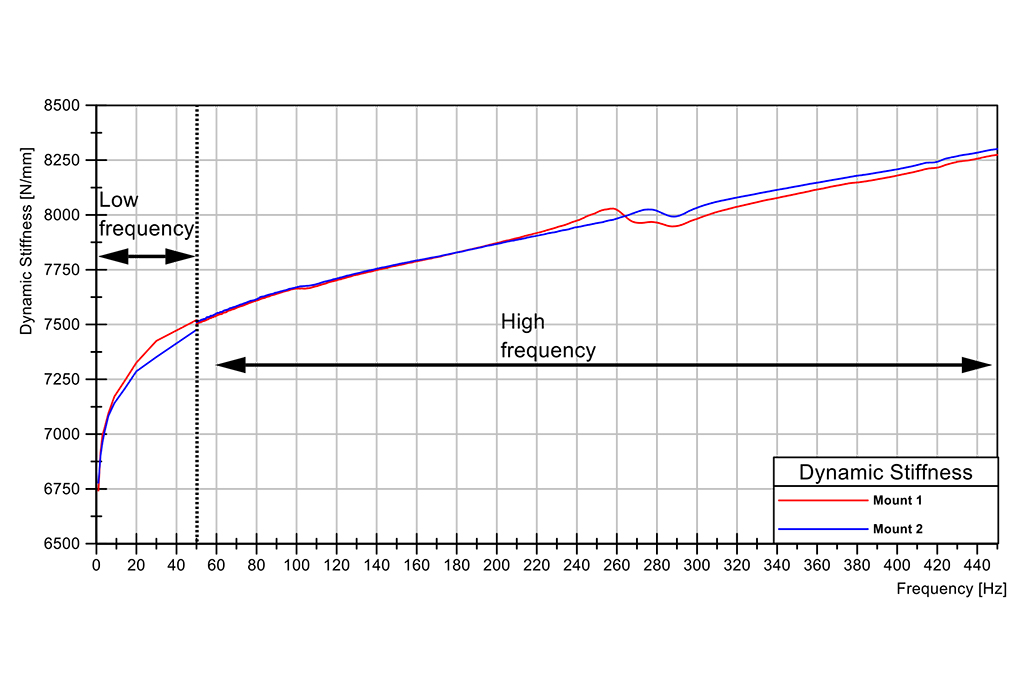

Neben der Abbildung des gesamten Spektrums ermöglicht die Messung auf zwei Prüfständen die Validierung im überschneidenden Frequenzbereich. In Abbildung 1 und 2 sind die Kennlinien der dynamischen Steifigkeit von zwei Lagern mit gleicher Geometrie aus nieder- und hochfrequenter Charakterisierung dargestellt. Im Übergangsbereich bei 50 Hz zeigt sich nur eine sehr geringe Abweichung zwischen den beiden Prüfständen. Erfahrungsgemäß liegen die Abweichungen der beiden Charakterisierungen zueinander bei weniger als 3%.

Wichtige Einflussfaktoren

Zusätzlich zur standardmäßigen Charakterisierung der Komponenten bietet das Fraunhofer LBF die Möglichkeit unterschiedliche Einflussfaktoren, z. B. Temperatur, Anregungsamplituden, sowie Vorlasten zu untersuchen. Darüber hinaus werden die Komponenten typischerweise vorkonditioniert, um das Setzverhalten in den ersten Zyklen zu berücksichtigen. Sofern technisch möglich, können Synergien bei der Adaption in signifikante Einsparpotentialen überführt werden. In einer Vielzahl von Projekten mit unseren Industriekunden konnten mit dieser Methodik sowohl domänenübergreifende Frequenzbereiche charakterisiert als auch spezifische Einflussfaktoren analysiert werden. Für unsere Kunden liefern wir damit effiziente Charakterisierungen für unterschiedliche Domänen aus einer Hand und bieten durch unsere langjährigen Erfahrungen eine umfassende Beratung bei der Erstellung der Prüfanforderungen.

»Mit den über einen weiten Frequenzbereich ermittelten Kennlinien können wir zusammen mit den darauf basierend entwickelten und parametrierten Simulationsmodellen eine für Kunden zielführende Unterstützung bei der betriebsfesten und akustischen Bewertung von Elastomerlagern bieten.« Timo Sandkühler, M. Eng.

Ihre Ansprechpartner zu diesem Projekt

- Timo Sandkühler, M. Eng.

- Tel.: +49 6151 705-563

- timo.sandkuehler@lbf.fraunhofer.de

- Dipl.-Ing. Marco Jackel

- Tel.: +49 6151 705-8274

- marco.jackel@lbf.fraunhofer.de