Produktnahe energieautarke Sensoren in rotierenden Systemen.

Energieautarke Sensorik, Energy Harvester, Zustandsüberwachung, Intelligenter Antriebsstrang

Intelligente Antriebssysteme zeichnen sich durch eine kontinuierliche Überwachung der Betriebszustände eines Antriebsstrangs aus. Mit der Anbringung von Sensoren auf Antriebswellen können rotierende Bauteile in Echtzeit überwacht werden. Der am Fraunhofer LBF entwickelte Energy Harvester kann über einen breitbandigen Drehzahlbereich zur Versorgung von Sensoren als auch zur drahtlosen Datenübertragung eingesetzt werden. Der Vorteil des Systems liegt in der einfachen Anbringung auf bestehenden Antriebskomponenten, wobei auf eine Veränderung des Trägersystems verzichtet werden kann.

Im Zuge der Digitalisierung nimmt die Relevanz der sensorbasierten Überwachung rotierender Komponenten inklusive drahtloser Datenübertragung zu. Durch die Belastungs- und Zustandsanalyse rotierender Systeme in Echtzeit können wirtschaftliche Schäden aufgrund langer Stillstandzeiten vermieden und Restlebensdauern berechnet werden. Die Überwachung rotierender Komponenten erweist sich als schwierig, da Sensoren, welche z. B. auf einer Antriebswelle befestigt sind, mit Energie versorgt werden müssen. Das am Fraunhofer LBF entwickelte energieautarke Sensorsystem ist mit einem Energy Harvester ausgestattet, welcher eine Alternative zu verschleißbehafteten Schleifringen und wartungsintensiven Batterien darstellt.

Integriertes Energiemanagement für zuverlässige Energieversorgung

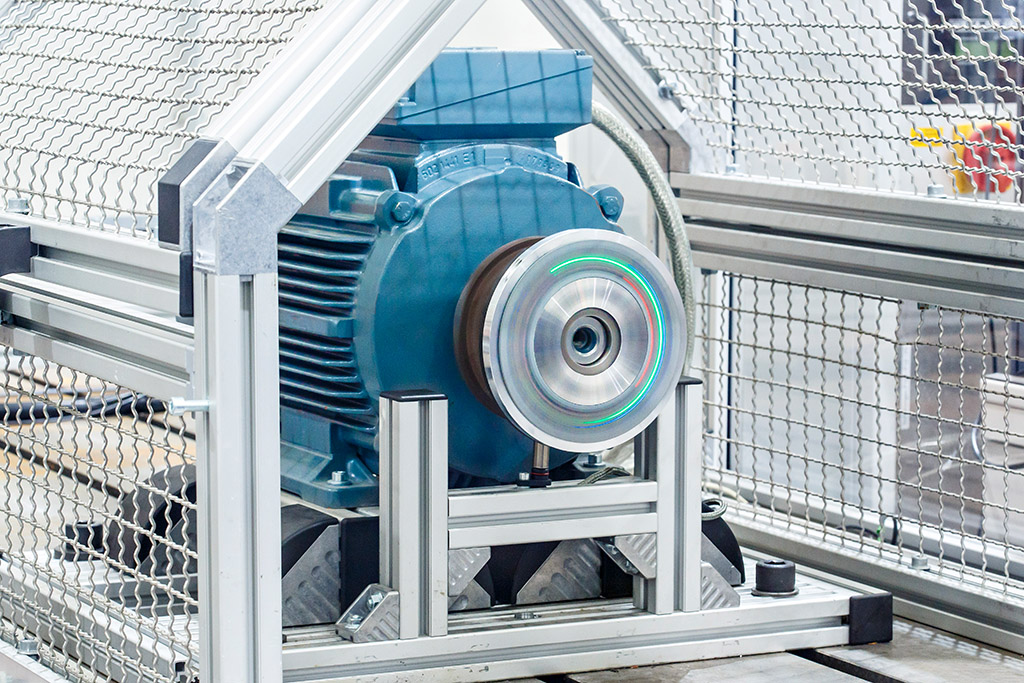

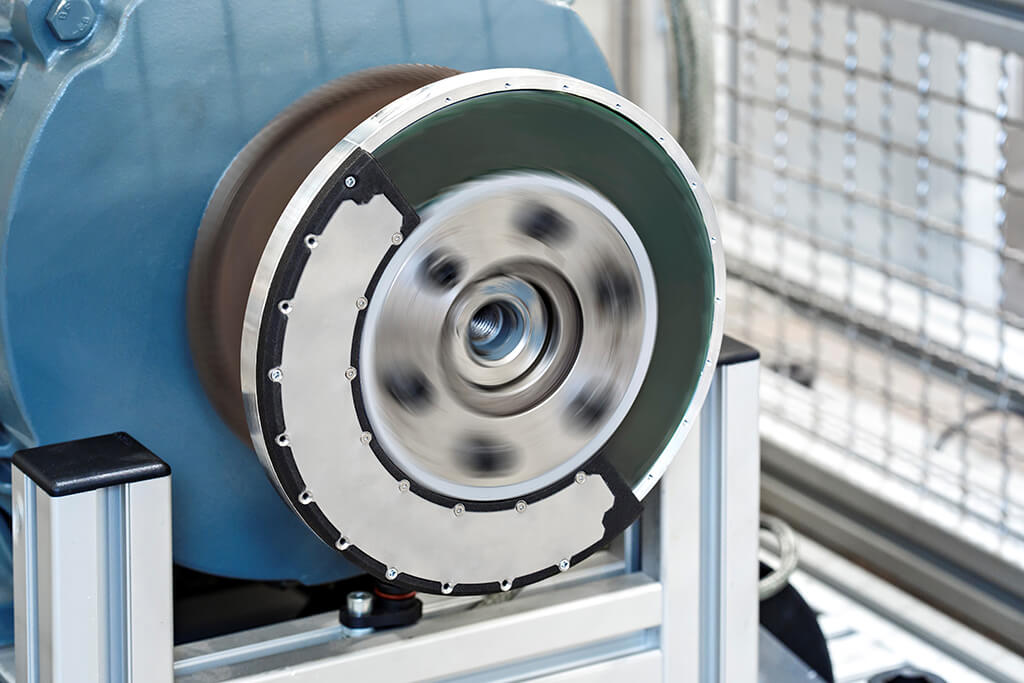

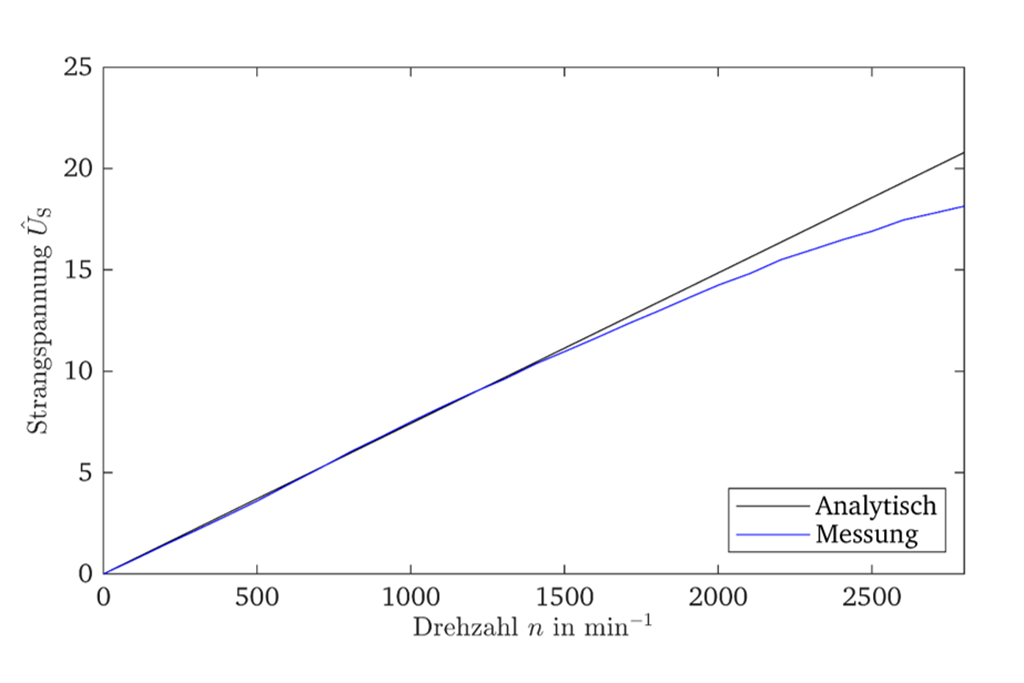

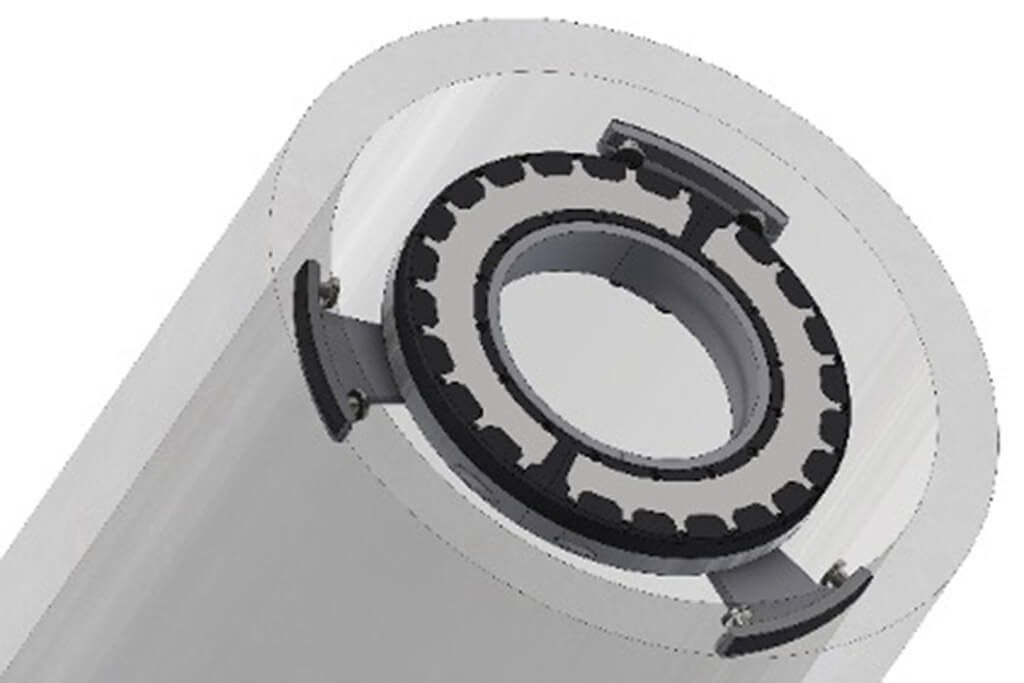

Das Ziel ist die kontinuierliche Energieversorgung von Sensoren und letztendlich beim Nutzer vorliegende Zustandsinformationen sobald das Antriebssystem rotiert. Die Lösung bietet ein Energy Harvester in Form einer Axialflussmaschine, welche elektrische Komponenten (Mikrocontroller, Sensoren und Sendeeinheit) über einen breitbandigen Drehzahlbereich kontinuierlich mit Energie versorgt. Aufgrund der Relativbewegung zwischen einem elektrischen Leiter und einem Magnetfeld wird Rotationsenergie in elektrische Energie umgewandelt. Ein mit Magneten besetztes Pendel dient als Stator und wird durch die Gewichtskraft in Position gehalten, wohingegen der mit Spulen besetzte Rotor rotiert. Zum Betrieb von MEMS (Micro Electro Mechanical System-) Sensoren inklusive mikroelektronischer Datenvorverarbeitung und Datenübertragung genügen bereits 50 Milliwatt Leistung, welche durch den entwickelten Prototyp kontinuierlich bereitgestellt werden. Abhängig von der Drehzahl werden aber deutlich höhere Leistungen bis zu mehreren Watt erzeugt. Das integrierte Energiemanagement sorgt mithilfe eines Abwärtswandlers für eine kontinuierliche Bereitstellung der ausschließlich vom Sensornetzwerk benötigten Leistung.

Leichtes System, einfache Installation

Das energieautarke Sensorsystem vereint alle Komponenten (mechanische Komponenten, Elektronik, Sensorik und Generator) in einem Bauteil. Es zeichnet sich dennoch durch eine dünnwandige Leichtbauweise sowie einen Klemmmechanismus aus, sodass das System sehr einfach auf bestehenden Komponenten mit geringem axialem Bauraum angebracht werden kann. Dazu ist keine Veränderung am Trägersystem notwendig.

Energieautarke, effektive Sensorik

Ist eine voreingestellte Schwelldrehzahl erreicht, werden alle elektronischen Komponenten mit Energie versorgt. Mithilfe von Beschleunigungssensoren können einerseits Tangentialbeschleunigungen einer Welle gemessen und andererseits vorverarbeitete Daten drahtlos an ein externes Mobilgerät versendet werden.

Die Unabhängigkeit von externen Energiequellen sowie der gänzliche Verzicht auf (elektro-) mechanische Verbindungen zwischen dem rotierenden und dem stehenden System sind große Vorteile gegenüber herkömmlichen Lösungen. Außerdem kann die Sensorik direkt an der zu überwachenden Wirkstelle sowie an schwer erreichbaren Stellen in rotierenden Systemen (z. B. in Werkzeugmaschinen oder Antriebssträngen) angebracht werden.

Öffentlich gefördertes Projekt SmartPS im Rahmen des MARTEC Calls (BMWi und PTJ), Kooperation mit Reintjes Power Train Solutions, Continental Contitech, Deltamarin, BNTU, Gdansk University of Technology)

Entwicklung rotierender Sensoren: Erster Versuch in Schiffsantrieb bei Flussfahrt in Kooperation mit Center for Photonics and Quantum Materials des Skolkovo Institute of Science & Technology.

»Gerade in maritimen Antriebssträngen, die eine hohe Vielfalt hinsichtlich Komplexität und Größe aufweisen, eignen sich Energy Harvester sehr gut, um Energie für Sensoren oder Aktoren zu erzeugen. Wenn zusätzlich noch eine intelligente energiearme Regelstrategie ergänzt wird, erhöht sich deren Nutzen weiter. Dies ist beim Trend zu Predictive Maintenance Konzepten von hoher Relevanz.« Dr. Thomas Kruse (Projektpartner Reintjes GmbH)

Ihre Ansprechpartner zu diesem Projekt

- Matthias Gerhardt, M.Sc.

- Tel.: +49 6151 705-598

- matthias.gerhardt@lbf.fraunhofer.de

- M. Eng., Dipl.-Ing. (FH) Michael Koch

- Tel.: +49 6151 705-413

- michael.koch@lbf.fraunhofer.de