Optimierter Leichtbau unter Berücksichtigung des vibro-akustischen Verhaltens der Fahrzeugstruktur.

Modellierung, Simulation, Optimierung, Leichtbau, Schwingungsminderung, Adaptronik

Der Mobilitätssektor steht für etwa 30% des Energieverbrauchs in Deutschland. Hersteller und Zulieferer sind bestrebt, durch effizientere Fahrzeuge eine nachhaltige Mobilität zu schaffen. Dabei nimmt der Strukturleichtbau eine entscheidende Rolle ein. Gleichzeitig müssen sich die Hersteller in einem dynamischen Marktumfeld behaupten, insbesondere indem sie bei Leistungsfähigkeit und Komfort überlegene Produkte anbieten. Daraus ergeben sich Zielkonflikte, die in stark beschleunigten Entwicklungszyklen nur durch neuartige Komponenten und Entwicklungsprozesse aufgelöst werden können.

Neues Simulationstool zur Optimierung von Leichtbaupotenzialen

Ziel des Konsortiums unter Leitung der Daimler AG war es, durch den Einsatz neuartiger Komponenten deutliche Gewichtseinsparungen im Gesamtfahrzeug zu realisieren und gleichzeitig das vibro-akustische Komfortverhalten des Fahrzeugs nicht zu beeinträchtigen.

Um aus einer Vielzahl möglicher Designalternativen eine optimale Auswahl zu treffen, müssen unterschiedliche Konzepte schon in frühen Entwicklungsphasen bewertet und verglichen werden können. So können Fahrzeugstruktur, Antriebsstrang und Leichtbaukomponenten optimal aufeinander abgestimmt und aktive, adaptive und passive Maßnahmen zur Schwingungsminderung mit größtmöglicher Effektivität integriert werden. Gemeinsam mit den Zulieferern ZF Friedrichshafen AG und Boge Elastmetall GmbH sowie den mittelständischen Softwareentwicklern NOVICOS GmbH, SIMetris GmbH und OpenLogic Systems GmbH und mit den Forschungseinrichtungen Fraunhofer LBF und Institut für Kraftfahrzeuge der RWTH Aachen University wurde dazu im Zeitraum von Oktober 2016 bis September 2019 das Projekt LeichtFahr durchgeführt.

Integriertes Simulations- und Entwicklungstool entwickelt

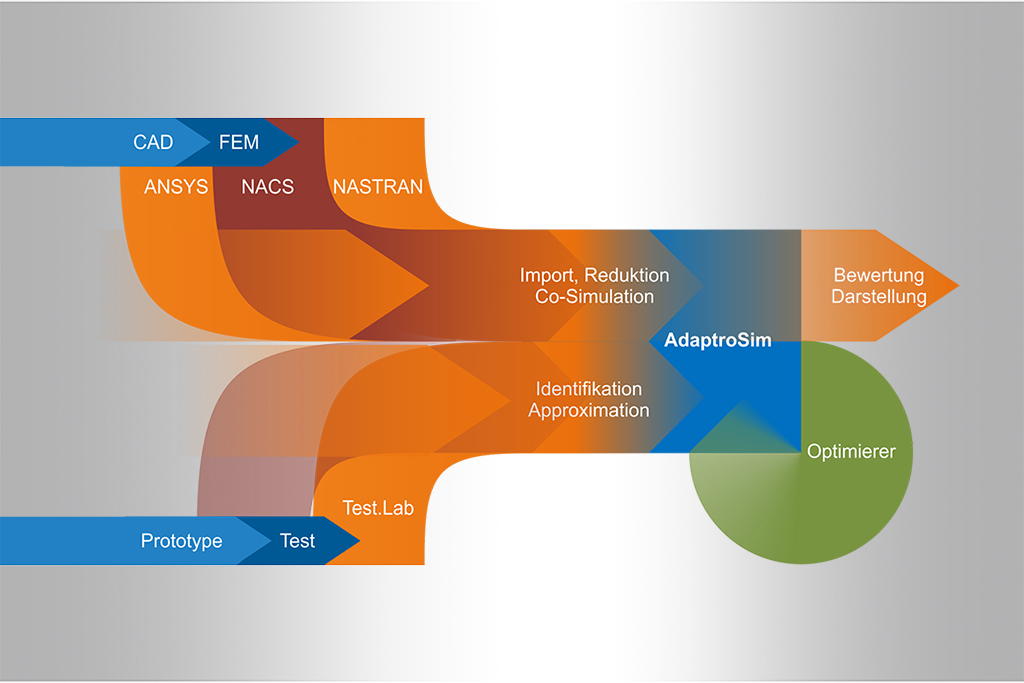

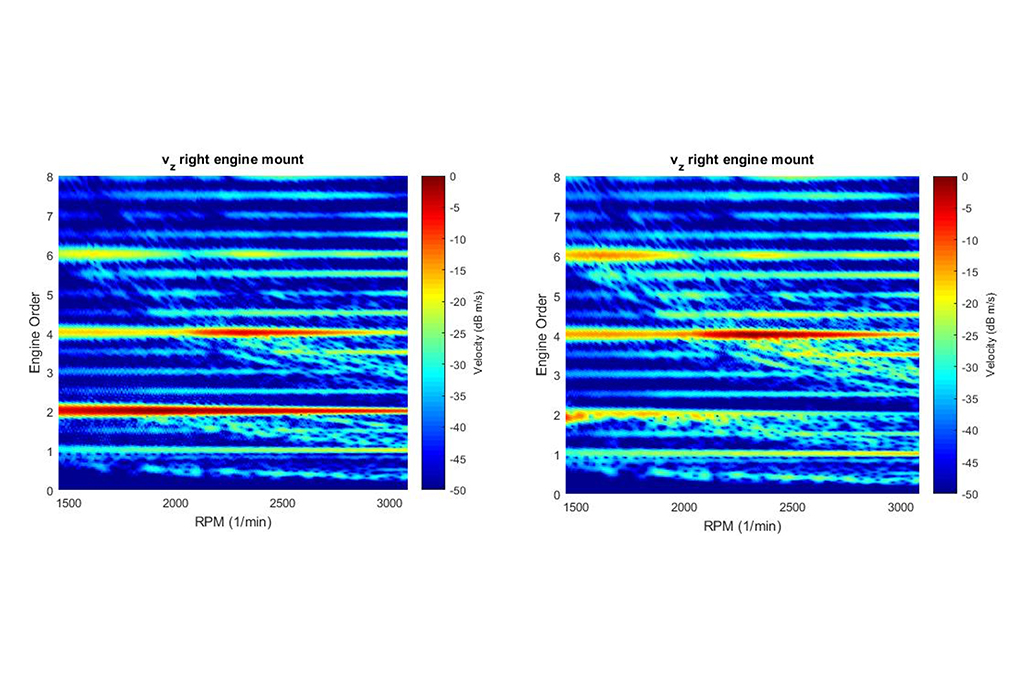

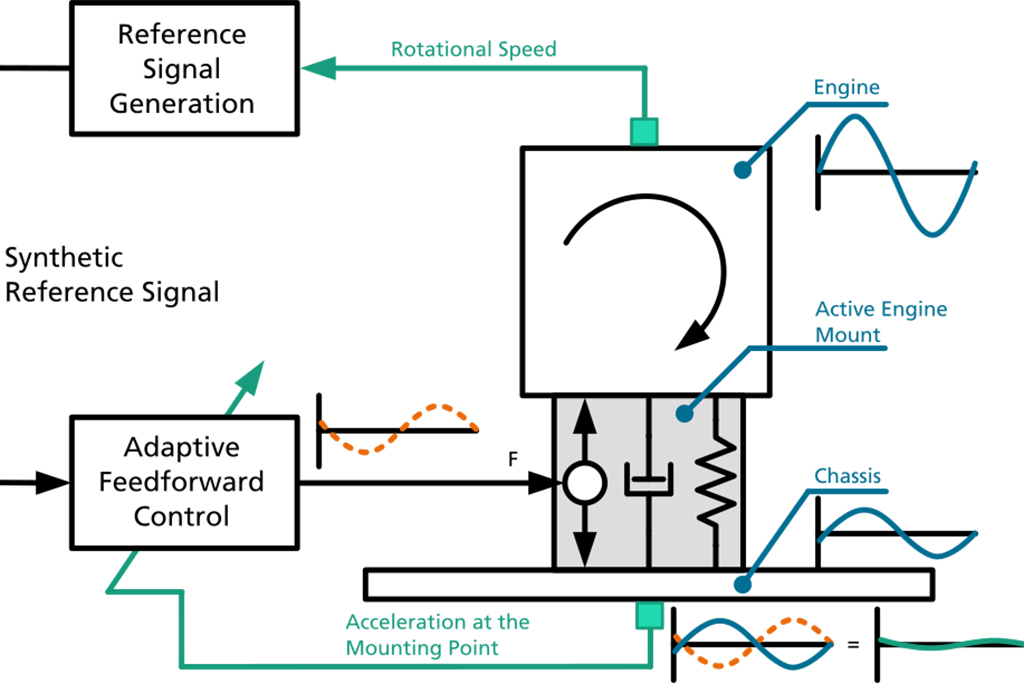

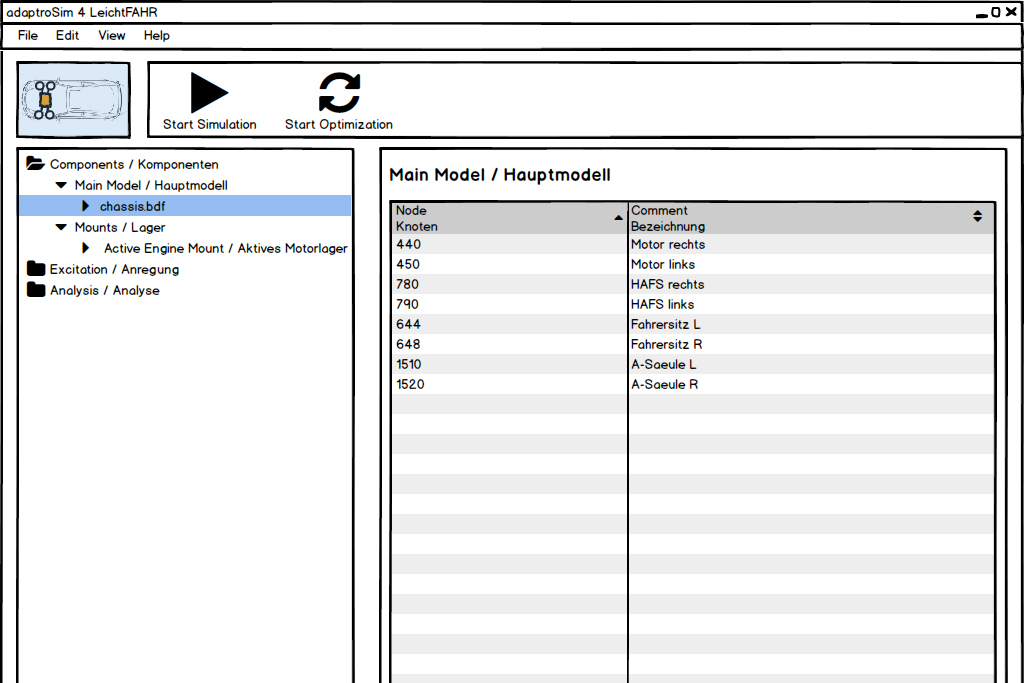

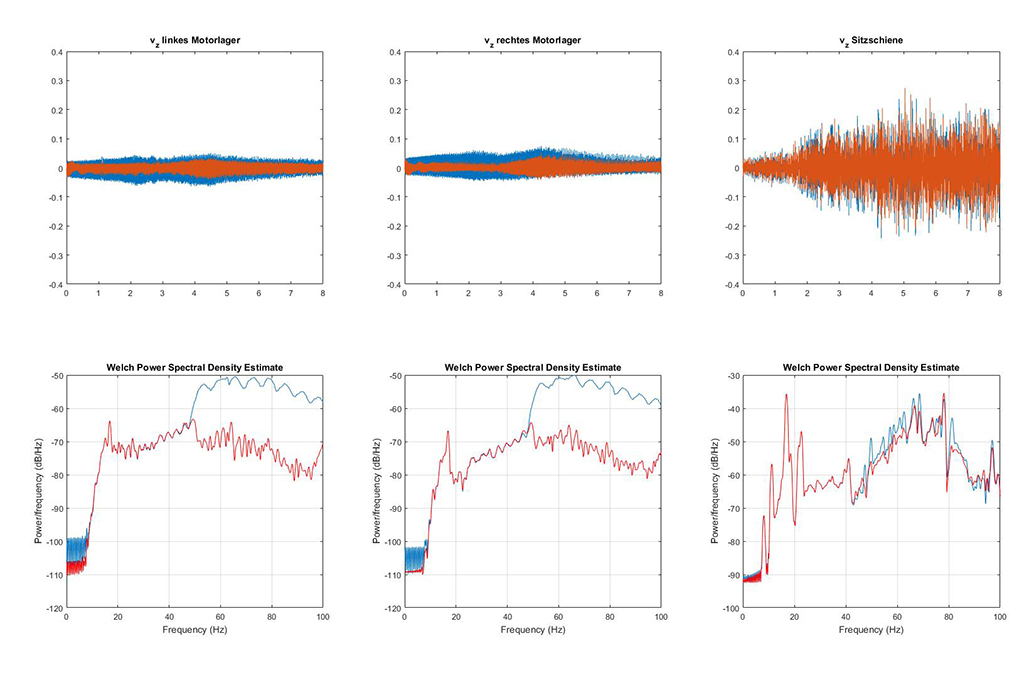

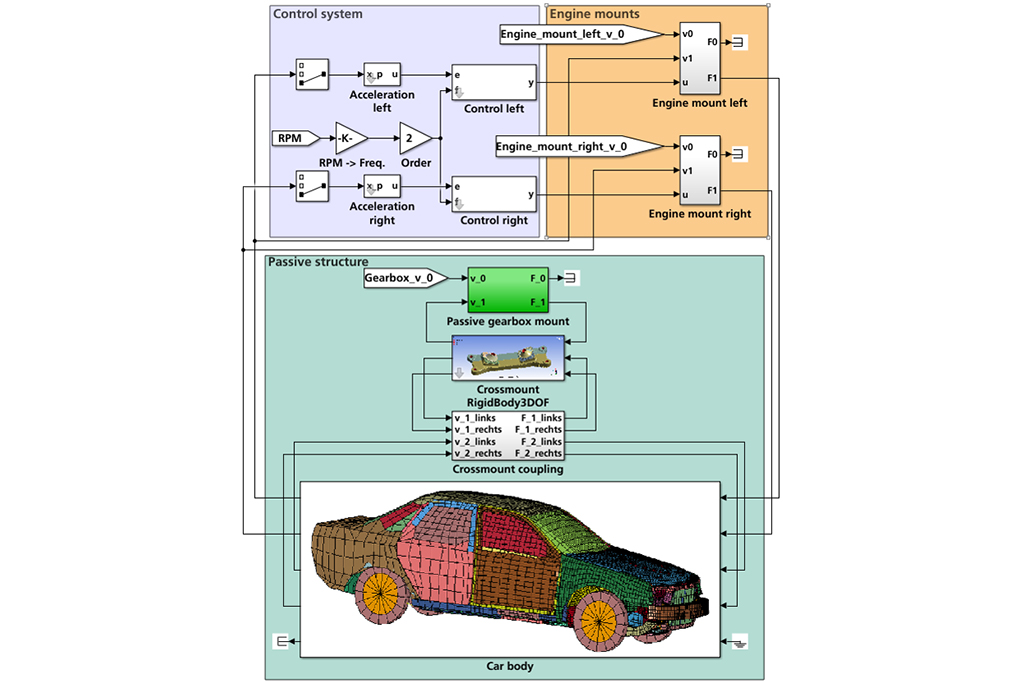

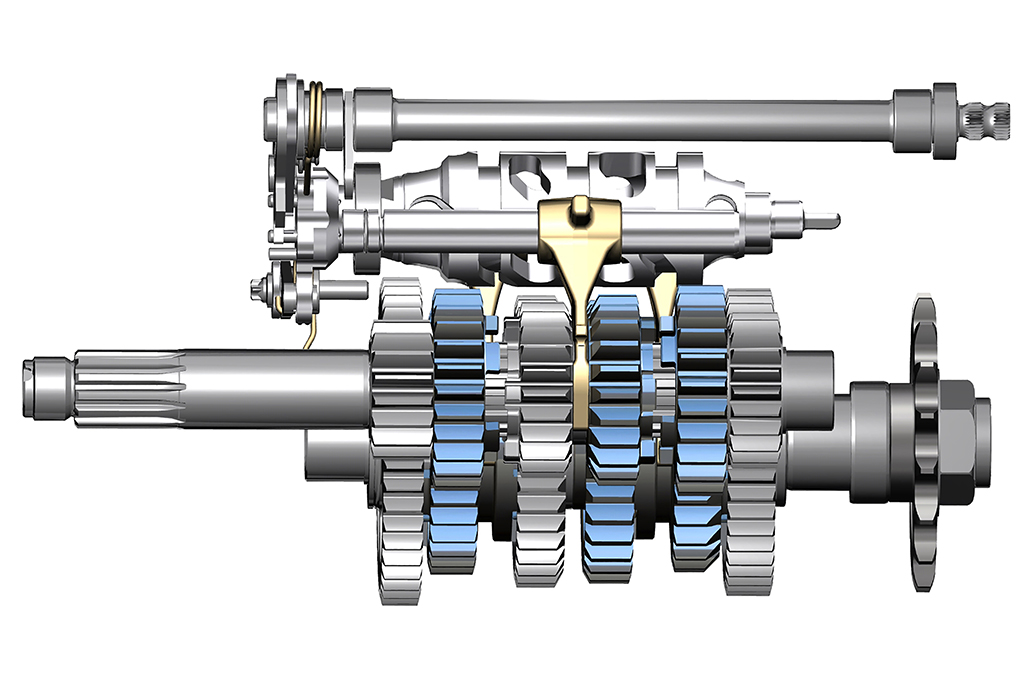

Im Projekt wurde eine Methodik zur ganzheitlichen vibro-akustischen Fahrzeugsimulation und -optimierung entwickelt, in einem hochwertigen Softwarewerkzeug umgesetzt und mit beispielhaften Anwendungen in Demonstrationsfahrzeugen erprobt. Die zeitdiskrete Signalverarbeitung für die adaptronischen Maßnahmen wurde in der Simulationsumgebung mit Aktor- und Sensormodellen sowie mit Strukturmodellen auf Basis von analytischen, numerischen und experimentellen Untersuchungen verknüpft. Dabei wurden neben klassischen Modellierungsverfahren wie der Finite-Elemente-Methode auch Neuronale Netze zur Nachbildung des strukturdynamischen Verhaltens und heuristische Optimierungsverfahren, die besonders geeignet sind, vielparametrige Probleme mit lokalen Minima zu lösen, erfolgreich erprobt. Die KMU-Partner und die Forschungspartner entwickelten dazu ein integriertes Simulations- und Entwicklungstool auf Basis der bei den beteiligten Industriepartnern eingesetzten Standartsoftware. Mithilfe der Software wurden am Beispiel eines aktiven Motorlagers und einer Leichtbaugetriebebrücke aus Kunststoff-Metall-Verbund aktive Maßnahmen und Leichtbaustrukturen im Fahrzeug ausgelegt und anschließend prototypisch in einem Fahrzeug implementiert. Durch den Einsatz des aktiven Motorlagers konnten der Eintrag der dominanten Motorordnungen in die Fahrzeugstruktur verringert werden. Durch die „Verbund-Getriebebrücke“ ergibt sich gleichzeitig eine erhebliche Gewichtsreduktion und eine verbesserte Schwingungsdämpfung. Die Demonstrationsfahrzeuge wurden gemeinsam von den Industrie- und den Forschungspartnern umgesetzt und dienen als Entscheidungsgrundlage für die Serienentwicklung.

Zielkonflikt zwischen Leichtbau, Komfort und Leistung aufgelöst

Durch die im Vorhaben entwickelten Komponenten und Methoden können die beteiligten Partner Leichtbaupotentiale im Fahrzeugbau erschließen und dadurch die Effizienz der Fahrzeuge steigern sowie die Fahrzeugemissionen verringern. Die Entwicklung neuartiger, ganzheitlicher Simulations-, Optimierungs- und Prognosemethoden in frühen Entwicklungsphasen und entlang des gesamten Entwicklungsprozesses ermöglicht die Implementierung adaptiver und aktiver Systeme, die zur Auflösung von Zielkonflikten zwischen Leichtbau, Komfort und Leistung beitragen.

Stärkere Innovationsfähigkeit der Kraftfahrzeughersteller

Durch die Erweiterung des digitalen Entwurfsprozesses für Kraftfahrzeuge wird die Innovationsfähigkeit der Kraftfahrzeughersteller und -Zulieferer gestärkt und somit die Wettbewerbsfähigkeit einer Schlüsselbranche für den Industriestandort Deutschland nachhaltig gesichert.

Das Vorhaben wurde durchgeführt von: Daimler AG, ZF Friedrichshafen AG, Boge Elastmetall GmbH, NOVICOS GmbH, SIMetris GmbH, OpenLogic Systems GmbH, Fraunhofer LBF und Institut für Kraftfahrzeuge der RWTH Aachen University.

Ihre Ansprechpartner zu diesem Projekt

- Dipl.-Ing. Heiko Atzrodt

- Tel.: +49 6151 705-349

- heiko.atzrodt@lbf.fraunhofer.de

- Georg Stoll, M.Sc.

- Tel.: +49 6151 705-8528

- georg.stoll@lbf.fraunhofer.de