Hardware-in-the-Loop Prüfungen von Traktionsbatterien von Elektrofahrzeugen.

Batterie, Hardware-in-the-Loop, realitätsnahe Prüfung, Fahrsimulation, Fahrzeugmodell

Traktionsbatterien stellen eine der wesentlichen Komponenten von Elektrofahrzeugen dar. Deren technologische Entwicklung zählt als einer der entscheidenden Faktoren für die erfolgreiche Etablierung der Elektromobilität. Traktionsbatterien sind sicherheitsrelevante Bauteile, die elektrischen, mechanischen und thermischen Belastungen während des Betriebs unterliegen. Die Validierung und Absicherung von Batterien wird heutzutage als sequenzieller Prozess im Labor durchgeführt, wobei die einzelnen Belastungsdomänen mit standardisierten Versuchen getestet werden. Eine finale Verifikation der Batterie unter realen Bedingungen findet erst durch Testfahrten statt, wenn das entwickelte Fahrzeug als fahrender Prototyp zur Verfügung steht.

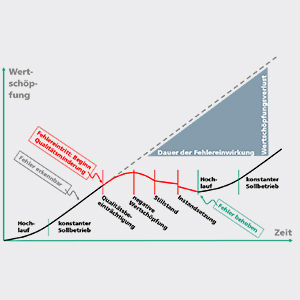

Im konventionellen Prozess zur Validierung und Absicherung der Traktionsbatterien werden lediglich die einzelnen Belastungsdomänen in standardisierten Laborversuchen abgebildet. Der Systemtest erfolgt jedoch erst an fahrenden Fahrzeugprototypen. Dieser Prozess weist verschiedene Nachteile auf. Zum einen ist er sehr kosten- und zeitaufwändig, insbesondere wenn Probleme erst im finalen Integrationstest auf Gesamtfahrzeugebene auftreten und somit die gesamte Entwicklungs- und Testschleife neu durchlaufen werden muss. Zum anderen ist der Realitätsbezug des Testszenarios bei solchen konventionellen Prüfungen im Labor vergleichsweise gering. Zusätzlich ist die Absicherung von unterschiedlichen Fahrzeugderivaten und Testszenarien (d.h. Manövern, Rand- sowie Umweltbedingungen usw.) durch die Anzahl an Prototypenfahrzeugen und durch sicherheitsrelevante Aspekte beschränkt.

HiL basierte Testumgebung für Traktionsbatterien

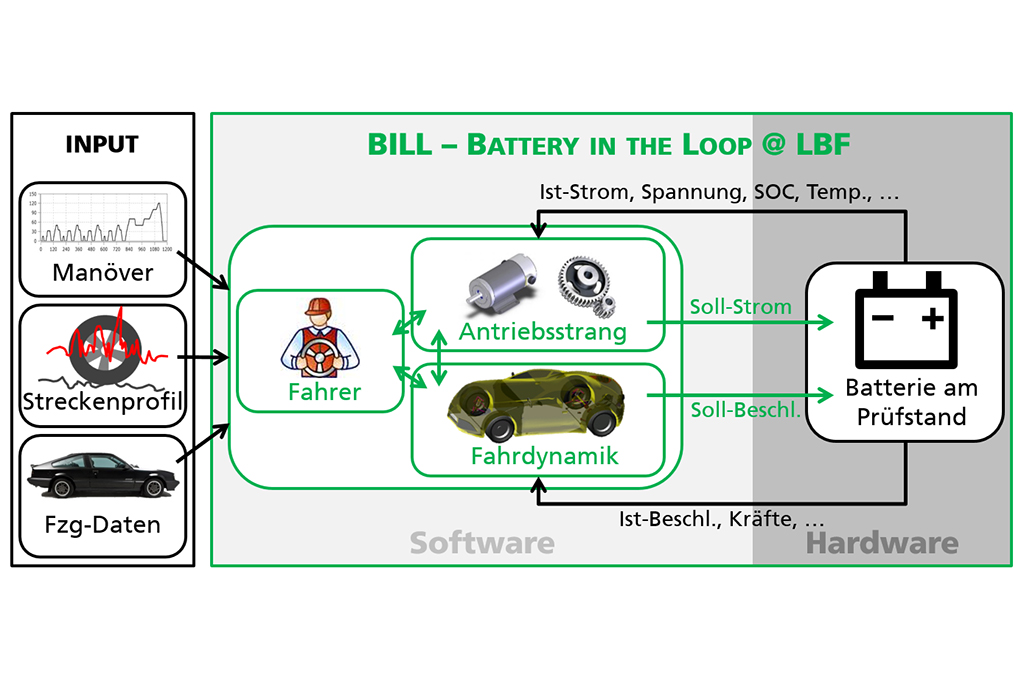

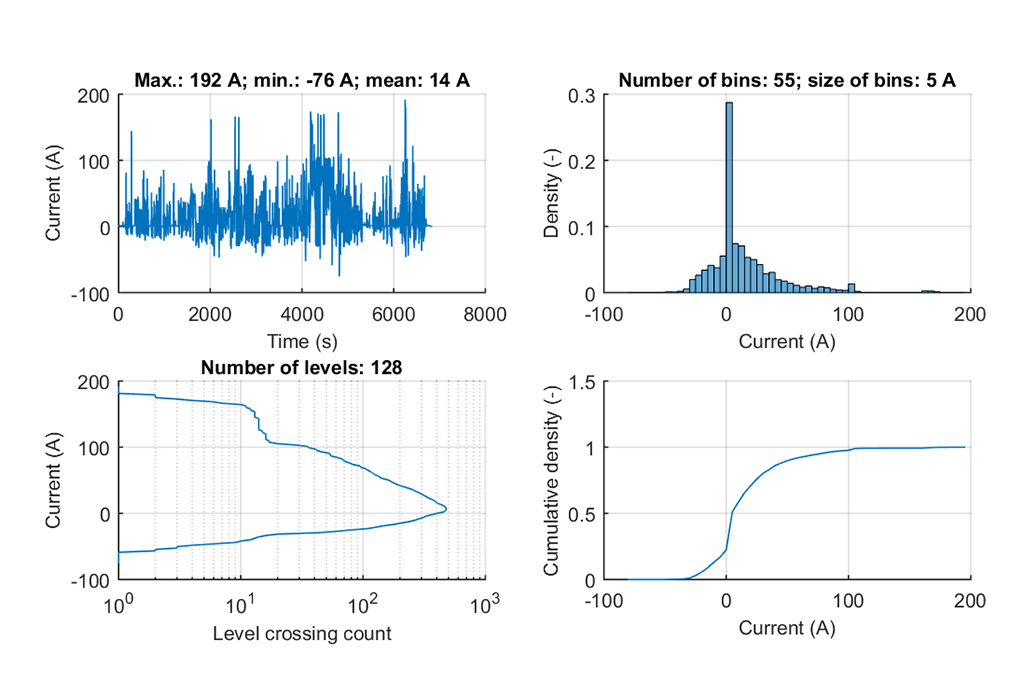

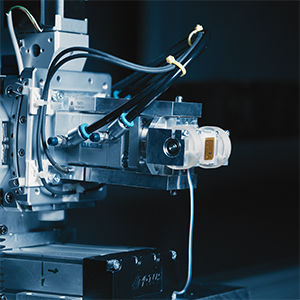

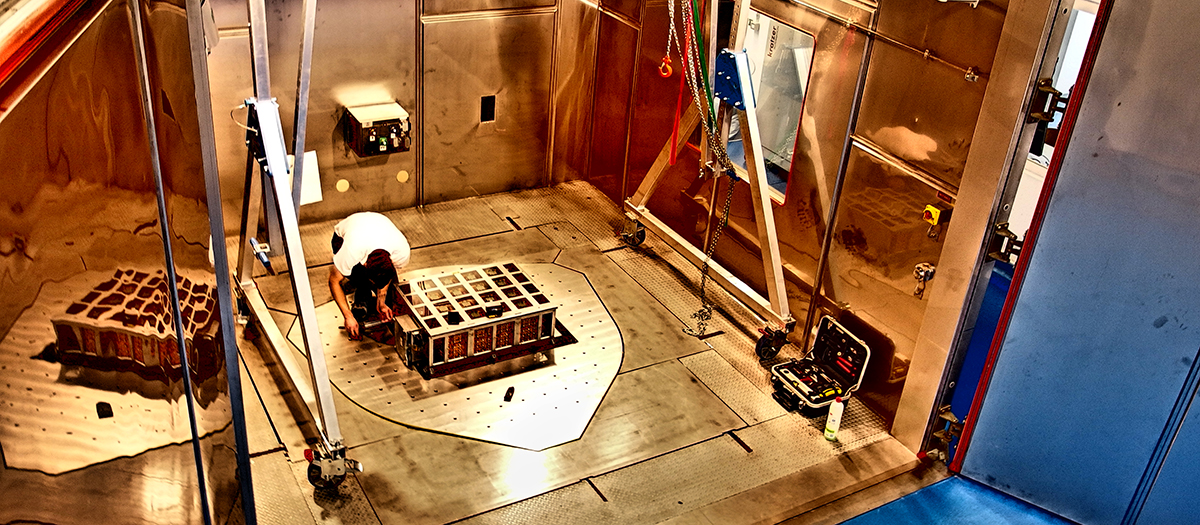

Um diese Einschränkungen zu überwinden, hat das Fraunhofer LBF eine auf realen Manövern basierte Hardware-in-the-Loop (HiL) Testumgebung für Traktionsbatterien entwickelt. Sie basiert auf der Integration einer detaillierten dynamischen Fahrzeugsimulation in einen multiphysikalischen Batterieprüfstand, der mechanische, elektrische und thermische Erprobungsbedingungen gewährleistet. Die Wissenschaftlerinnen und Wissenschaftlern haben ein echtzeitfähiges modulares Fahrzeugsimulationsmodell entwickelt, um die multiphysikalischen Belastungen, die im realen Fahrbetrieb auf eine Traktionsbatterie wirken, in Echtzeit zu generieren und auf den Batterieprüfling am Prüfstand einzuleiten. Dafür benötigt die Fahrzeugsimulation die Zustandsgrößen der Batterie, die durch eine HiL-Schleife als Feedback ins numerische Simulationsmodell zurückgeliefert werden. Als reale Manöver werden Verbrauchszyklen (NEFZ, WLTC usw.), Fahrdynamikmanöver und Betriebsfestigkeitsmanöver (Schlechtweg, Schlaglochüberfahrt usw.) simuliert.

Die entwickelte Testumgebung erlaubt eine progressive Integration der Hardware-Komponenten (d. h. Batterie und Prüfstand) in eine Plattform basierend auf numerischer Simulation. In der ersten Stufe werden Simulationsmodelle der Batterie und des Prüfstands mit der Fahrzeugsimulation gekoppelt, um erste rein numerische Konzeptanalysen auf einer Workstation durchzuführen. In der zweiten Stufe wird die Systemsimulation auf der Ziel-HiL-Hardware mit realen I/O-Kommunikationsschnittstellen durchgeführt, um die Echtzeitfähigkeit der Applikation und die Signalschnittstellen zu testen. Danach wird die elektrische Domain der Prüfung integriert, wobei die Batterie und ein elektrischer HV-Prüfstand physikalisch vorhanden sind und mit HiL angebunden werden. In der finalen Integrationsstufe werden auch die mechanische und thermische Domäne in den multiphysikalischen Prüfstand integriert.

Frühzeitige realitätsnahe Erprobung

Mit dem entwickelten Ansatz ist es möglich, multiphysikalische Belastungen für unterschiedliche, virtuelle Fahrzeuge zu generieren, um die realitätsnahe Erprobung des Batterieprüflings für entsprechende Fahrzeugderivate ohne physikalische Fahrzeugprototypen im Labor experimentell durchzuführen. Extreme Testszenarien sind mit einem hohen Maß an Reproduzierbarkeit, Machbarkeit und Sicherheit realisierbar. Die Digitalisierung einzelner Schritte im Absicherungsprozess ermöglicht es, den gesamten Absicherungsprozess von Traktionsbatterien modular aufzubauen sowie zu verkürzen und somit für den Batteriehersteller und den OEM ökonomischer zu gestalten.

Ihr Ansprechpartner zu diesem Projekt

- Ph.D. Riccardo Bartolozzi

- Tel.: +49 6151 705-8264

- riccardo.bartolozzi@lbf.fraunhofer.de