Kostenoptimierung durch Fehlerdetektion in digitalisierten und vernetzten Fertigungsprozessen.

CONDITION MONITORING, AUTOMATISIERUNG

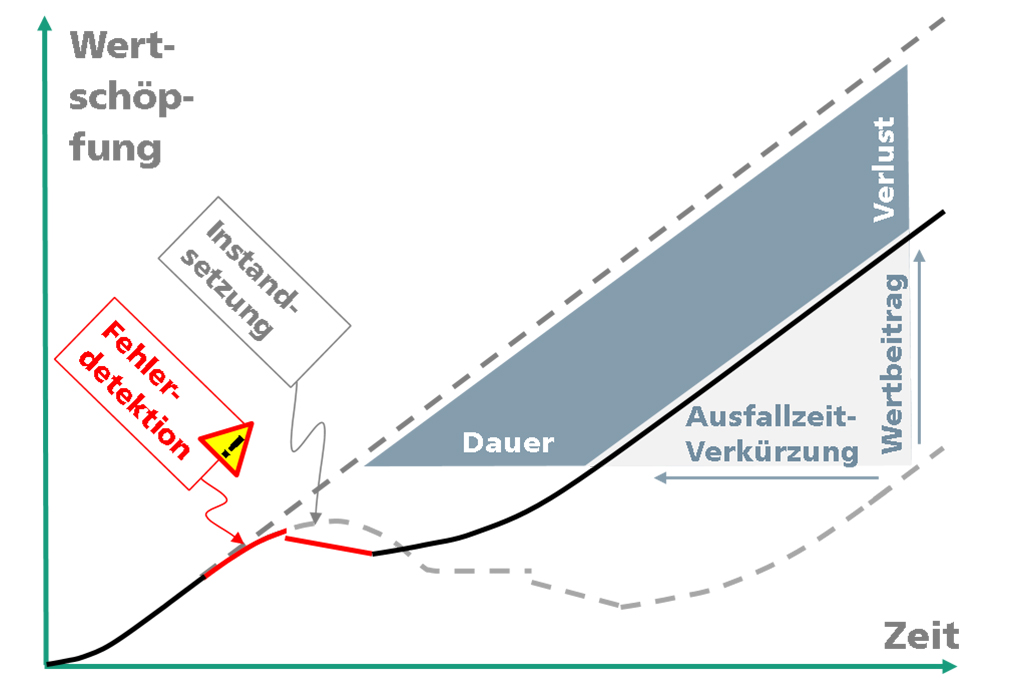

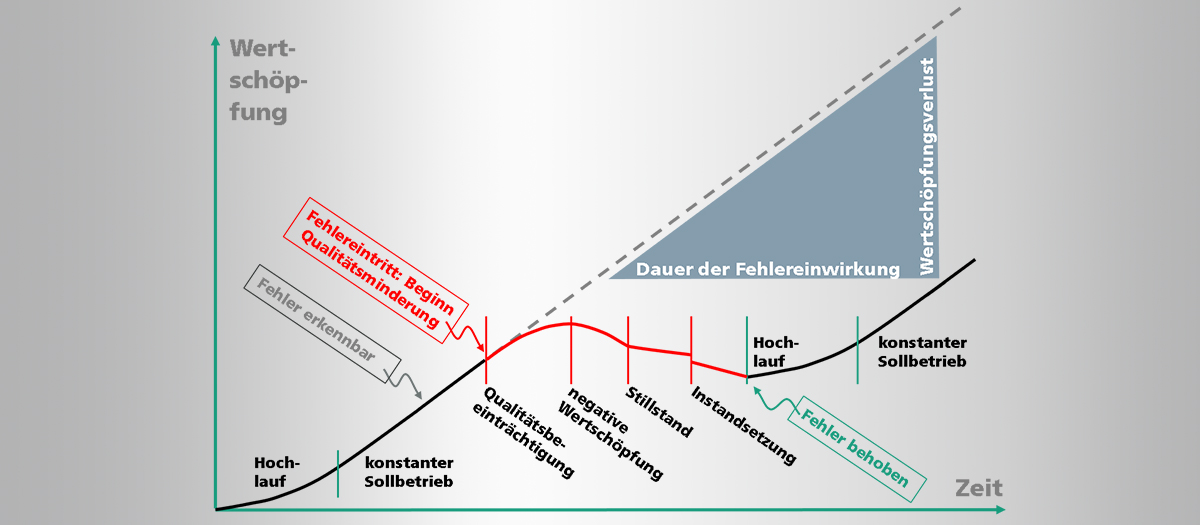

Die Automatisierung ist seit jeher die Grundlage industrieller Fertigungsprozesse. Durch aktuelle Trends hin zu Digitalisierung und Datenvernetzung werden hierzu neue Dimensionen eröffnet. Die Vision sind automatisierte und digital von entfernten Orten nach Bedarf steuerbare oder gar selbstorganisierende, integrierte Fertigungs- und Logistikketten über Hallen- und Werksgrenzen hinweg. Dennoch, oder vielmehr gerade deswegen, würden die Folgen von Anlagenausfällen mitunter hohe Kosten zur instandsetzung und durch Produktivitätseinbußen aufwerfen. Daher ist erfordert die geschilderte Vision eine ebenso digitalisierte Fehlererkennung, wie sie zuvor durch Maschinenbediener gehandhabt wurde. Um Fehlerkosten wirksam vermeiden zu können, bedarf es der präventiven Fehlererkennung, um die Anlage Instandsetzen zu können, bevor kapitale Schäden und massive Prozessstörungen eintreten.

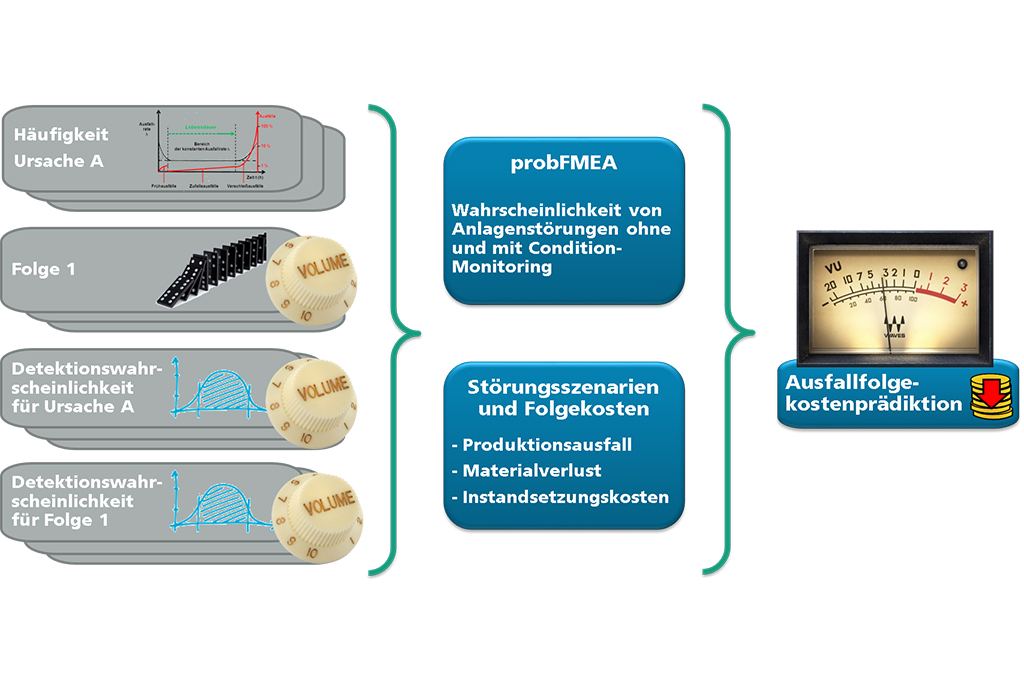

Ein neuer Ansatz des Fraunhofer LBF erlaubt die Identifikation von Defekten mit schwerwiegenden und kostenintensiven Folgen. Eine Fehleranalyse in Kombination mit bayesschen Netzwerken erlaubt es, die Wirksamkeit von Fehlererkennung und Condition Monitoring Systemen zu berücksichtigen und die dadurch erreichbare Kosteneinsparung zu beziffern.

Für zunehmend automatisierte und funktional miteinander vernetzte Produktionssysteme sind per Definition weniger Personen mit regelmäßigen Aufgaben an der Maschine vor Ort. Dies hat bereits im heutigen Fertigungsalltag eine Reihe von Konsequenzen für die Instandhaltung und Instandsetzung: Es gibt nicht mehr das klassischen „Maschinenpersonal“, das „seine Maschine“ kennt und bemerken kann, wenn sich ein Defekt ankündigt und sie rechtzeitig stoppt, bevor ein kapitaler Schaden am Werkstück beziehungsweise der Anlage entstehen, oder aber weiß, ob und wie die Funktion im Idealfall noch aufrechterhalten werden kann, bis beispielsweise der aktuelle Auftrag fertiggestellt ist. Mit steigender Automatisierung und Vernetzung und der damit verbundenen Abwesenheit von mit der Maschine vertrautem Personal wächst die Gefahr von massiven Störfällen für die gesamte Fertigungslinie und weiterer damit vernetzter Prozesse.

Der von Wissenschaftlerinnen und Wissenschaftlern am Fraunhofer LBF entwickelte Ansatz zielt darauf ab, genau an denjenigen Punkten automatisierte Fehlererkennung oder aber eine risikobasierte Instandhaltungsstrategie anzusetzen, an welchen besonders schwerwiegende Prozessstörungen und Ausfallfolgekosten entstehen können. Dazu wird das Erfahrungswissen der Instandhaltungs- und Produktionsteams vor Ort abgeholt und als Input für die neuartige, am Fraunhofer LBF entwickelte probabilistische Fehlermöglichkeits- und Einflussanalyse (probFMEA) verwendet. Diese erlaubt es, die Wahrscheinlichkeit bzw. erwartete Häufigkeit von Komponentenfehlern in Relation mit möglichen Ausfallszenarien der Anlage auf Basis von Wahrscheinlichkeitsbetrachtungen (bayessche Netzwerke) so in Bezug zu setzen, dass eine quantitative (monetäre) Bewertung der Fehlerkosten möglich ist. Dies ergibt ein konkretes Bild über die Kostenentstehung durch einzelne Fehler, welches es erlaubt, die kostenintensivsten Störungsursachen zu identifizieren.

Übergeordnete Diagnosestrategie spart Kosten

So können konkrete Einsparpotenziale durch den Einsatz einer gezielten Fehlerdetektion und, wo effektiv, auch Fehlerprognose auf Basis von Condition Monitoring Systemen abgeschätzt werden. Besonders effizient wird dieses Vorgehen durch die umfassende Betrachtung von Fehlermöglichkeiten kritischer Anlagenteile, indem eine übergeordnete Diagnosestrategie definiert wird, die gleichartige Symptome von unterschiedlichen Ursachen ausgehend erfasst. So lassen sich mit einzelnen gezielt beobachteten Messgrößen eine Reihe kritischer Fehlermöglichkeiten überwachen sowie fallweise für die Fehlerdiagnose unterscheiden. Dies wiederum kann zudem als Grundlage und Ausgangspunkt für den Aufbau selbstlernender Diagnosesysteme und zur Ausfallprognose genutzt werden.

Der Ansatz wurde im vergangenen Jahr am Fraunhofer LBF in Forschungs- und Kundenprojekten erfolgreich getestet und wird kontinuierlich weiterentwickelt. Vorrangig arbeiten die Forschenden derzeit sukzessive an dem Aufbau eines hierfür optimal angepassten Softwarewerkzeugs. Unternehmen können bereits jetzt von der Unterstützung durch Analyse zur Ausfallkostenprädiktion und Kostenreduktion durch Condition Monitoring von Fertigungsanlagen profitieren.

Ihre Ansprechpartner zu diesem Projekt

- Matthias Rauschenbach

- Tel.: +49 6151 705-8334

- matthias.rauschenbach@lbf.fraunhofer.de

- Andreas Friedmann

- Tel.: +49 6151 705-493

- andreas.friedmann@lbf.fraunhofer.de