Hochvolt-Energiespeicher in Leichtbauweise für elektrifizierte Sattelauflieger.

Energiespeicher, Ultraleichtbau, Sattelauflieger, Elektromobilität

(© Fraunhofer LBF)

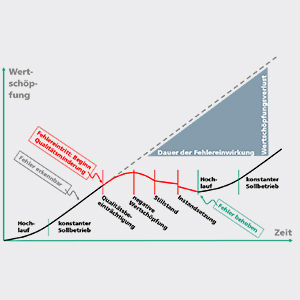

Der Verkehrssektor ist mit einem Anteil von 18 % der drittgrößte Verursacher von CO2-Emissionen in Deutschland. Im Bereich des Güterverkehrs haben die LKW einen Anteil von rund 72 Prozent an der gesamten Transportleistung. Deshalb beschlossen das Europäische Parlament und die Europäische Kommission im Februar 2019 verbindliche Ziele für die CO2-Minderung von schweren Nutzfahrzeugen. Neben einer verbesserten CO2-Bilanz befördern auch die Diskussionen über Innenstadt-Fahrverbote für Diesel-Fahrzeuge die Entwicklung und Nutzung von LKW mit alternativen Antrieben. Aktuelle Studien gehen davon aus, dass im Jahr 2030 in Deutschland ein Viertel aller neuen LKW mit alternativen Antrieben verkauft werden. Speziell für den Langstrecken-Gütertransport und die dort üblichen Fahrleistungen sind batterieelektrische Fahrzeuge aufgrund sehr hoher Massen und Kosten für die elektrochemischen Energiespeicher allerdings ein schwierig umzusetzendes Konzept.

Weitere Möglichkeiten der Emissionsminderung bieten hybridelektrische Zugmaschinen oder neue Antriebskonzepte für Nutzfahrzeug-Anhänger. In einem vom BMWi geförderten Verbundforschungsprojekt entwickelte das Fraunhofer LBF einen besonders leichten Hochvolt-Energiespeicher für einen elektrisch angetriebenen Sattelauflieger.

Flexibel dank Dünnschichtsensorik

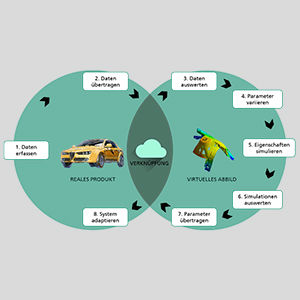

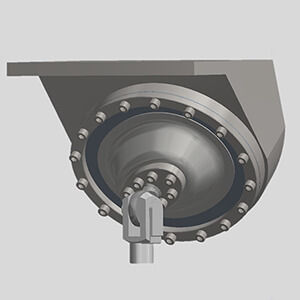

Im Rahmen des durch das BMWi geförderten Verbundforschungsprojektes wurde im Zeitraum von 2016 bis 2019 ein autarkes Sattelaufliegerfahrzeug mit einem elektrischen Antriebsmodul entwickelt, dessen Traktionskomponenten so dimensioniert sind, dass neben der Bremsenergierückgewinnung auch eine kurzzeitige Traktionsunterstützung sowie die Lastpunktverschiebung der Sattelzugmaschine erreicht wird. Dies führt zu einer deutlich verbesserten Kraftstoffeffizienz, die auch im Langstreckentransport erreicht werden kann. Der evTrailer wurde mit einer innovativen, in den Königszapfen integrierten Dünnschichtsensorik sowie eigener Steuerungs- und Regelungstechnik ausgerüstet, so dass nur ein Minimum an Fahrzeugkommunikation notwendig ist und ein von der Zugmaschine unabhängiger Fahrbetrieb mit geringen Geschwindigkeiten, z.B. im Logistikzentrum, möglich wird.

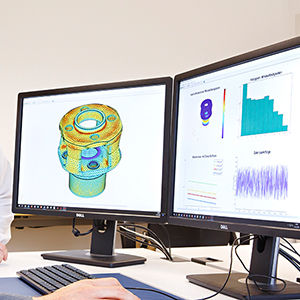

Aufgrund der Erfahrungen in der Elektromobilität wurden für die Batterie eine Vielzahl von Einzelzellen im Formfaktor 18650 und mit Lithium-Metalloxid Kathodenmaterial genutzt. Das Energiespeichersystem selbst verfügte über eine Gesamtkapazität von 100 kWh und einen Spannungsbereich von 590 bis 670 V; dies machte es notwendig, mehr als 10.000 Einzelzellen im Rahmen einer Systemverschaltung 168s60p anzuordnen. Für die langjährige Nutzung sollte eine Fahrleistung von wenigstens 700.000 km nachgewiesen werden: In umfangreichen Untersuchungen zur Degradation der ausgewählten Zellen wurde ermittelt, dass der Entladehub auf 50 % der maximal möglichen Kapazität zu begrenzen war.

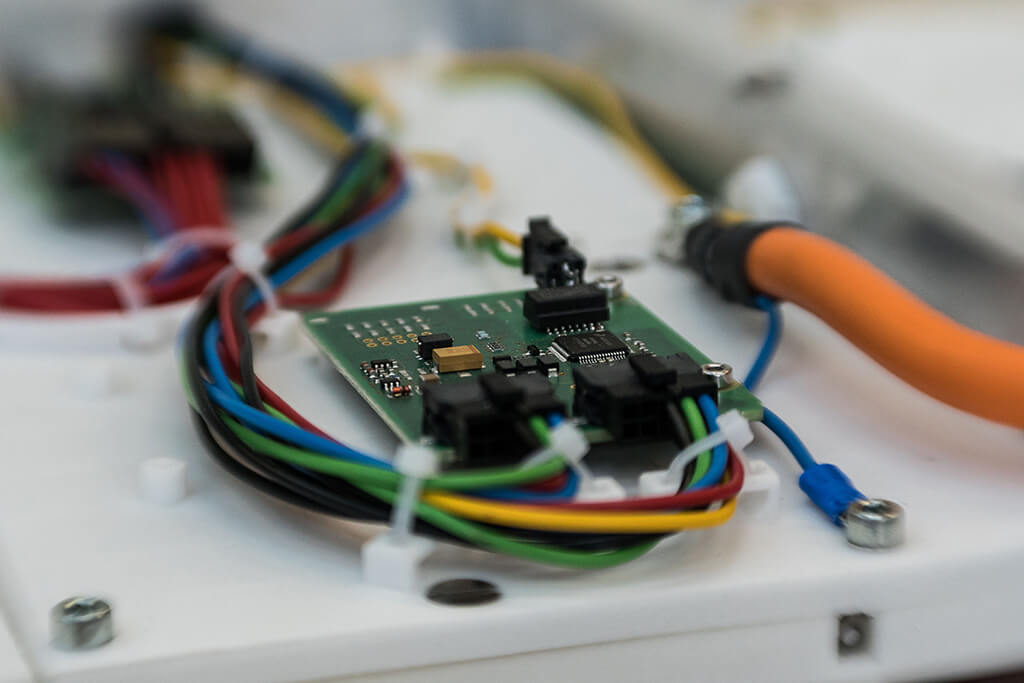

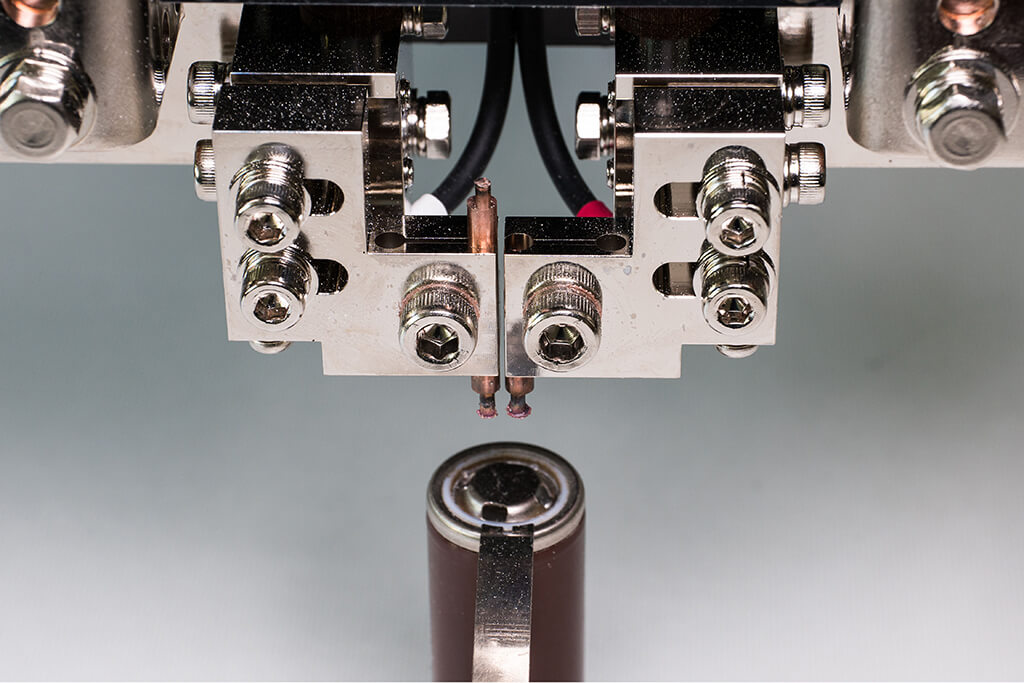

Entwicklung spezieller Akku-Verbinder

Die zwischen der Vielzahl der Einzelzellen möglichen Toleranzen in den Kontaktpositionen machten es nötig, spezielle Stromverbinder zu entwickeln und aus elektrolytisch vernickeltem Kaltband anzufertigen und anschließend über Punktschweißen mit den Zellen zu verbinden. Die einzelnen Module wurden mit jeweils 240 Zellen bestückt und additiv im Sinne einer größtmöglichen Funktionsintegration so gestaltet, dass alle notwendigen Geometriemerkmale für die Zellintegration, die Hochvolt- und Niedervoltkabelführung sowie die Integration der BMS-Komponenten berücksichtigt wurden. Im Gehäuse wurden jeweils zwei Module übereinander in einer gespiegelten Anordnung gestapelt und verfügten über eine dazwischenliegende Kühlplatte.

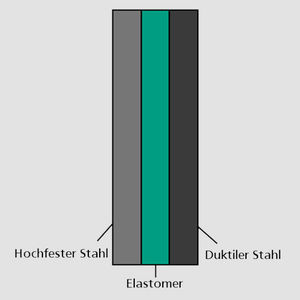

Leichtes Batteriegehäuse gleicht Zellgewicht aus

Trotz einer Masse von 475 kg allein für die gesamte Anzahl der Zellen konnte die Gesamtmasse des Energiespeichers einschließlich Kühlsystem, BMS und Gehäuse auf knapp über 600 kg begrenzt werden: Das hierfür notwendige Leichtbaukonzept für das Gehäuse nutzte fortschrittliche Sandwichstrukturen und glasfaserverstärkte Thermoplaste. Damit war es möglich, ein für Hochvolt-Energiespeicher besonders günstiges Verhältnis zwischen Zellmasse und Gesamtgewicht von 0,8 zu realisieren.

Mit einer solchen Ultraleichtbaulösung für einen Hochvolt-Energiespeicher sind Konzepte wie der evTrailer möglich und entwickeln Perspektiven für das Erreichen der CO2-Minderungsziele im Gütertransport.

Weniger Emissionen, verbesserte Fahrdynamik und autarkes Rangieren

Durch den elektrischen Antrieb des Trailers konnten Verbrauchseinsparungen bzw. eine CO2-Reduktion von ca. 20 % für das Gesamtfahrzeug realisiert werden. Darüber hinaus konnten durch den zusätzlichen Achsantrieb auch Traktionseigenschaften verbessert werden. Der elektrische Antrieb ermöglicht zudem ein autarkes Rangieren des Anhängers.

Das Projekt wurde vom Bundesministerium für Wirtschaft und Energie (BMWi) unter dem Förderkennzeichen 01MY15006 gefördert.

Ihr Ansprechpartner zu diesem Projekt

- Rüdiger Heim

- Tel.: +49 6151 705-283

- ruediger.heim@lbf.fraunhofer.de